- 修理見積もりと保険の関係を理解しよう[2026.02.04]

-

この記事でわかること✔

事故やキズの修理で保険を適用する際の、見積もりから着工までの正しいフロー✔

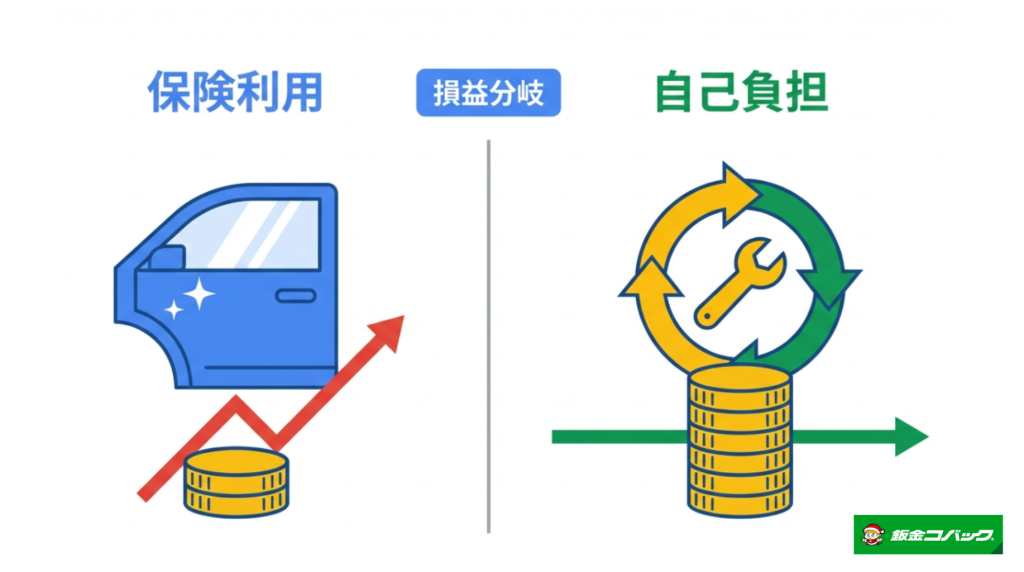

「免責金額」や「等級ダウン」を考慮した、保険を使うべきかどうかの損益分岐点✔

保険会社との交渉や、修理費用の差額が発生した際の対処法と自己負担を減らすコツ予期せぬ事故や、駐車場での接触トラブル。愛車が傷ついてしまったとき、最初に頭をよぎるのは「修理代はいくらかかるのか?」そして「保険を使うべきか、自腹で直すべきか?」という悩みではないでしょうか。

保険を使えば手出しは減りますが、翌年の保険料が上がってしまうリスクもあります。また、修理工場が出す見積もりと、保険会社が認定する金額にズレが生じることも珍しくありません。「直してから後悔したくない」と考えるなら、見積もりと保険の仕組みを正しく理解しておくことが不可欠です。

これから、プロの視点で「修理見積もりと自動車保険の複雑な関係」を紐解いていきます。保険会社との上手な付き合い方や、修理費を適正に抑えるための交渉術まで、いざという時に役立つ知識を詳しく解説します。あなたの愛車と家計を守るための、最適な選択肢を見つけていきましょう。

目次

1.保険適用時の見積もりと流れとは?

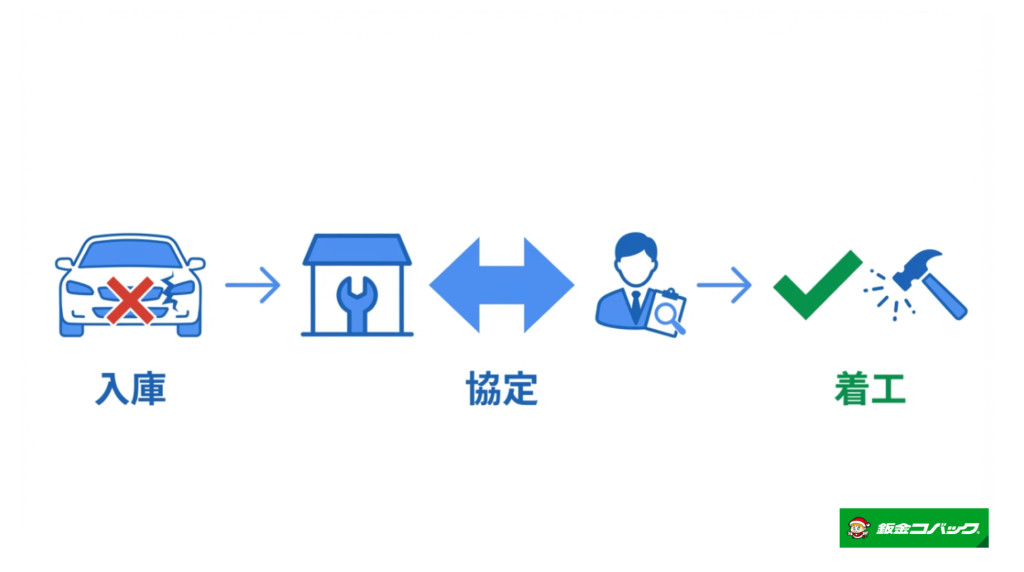

自費で修理する場合、見積もりをもらって自分が納得すればすぐに着工できます。しかし、保険(車両保険や対物賠償保険)を使って修理する場合は、全く異なるプロセスを辿ることになります。ここには、あなたと修理工場のほかに「保険会社(のアジャスター)」という第三者が介入するからです。

まずは、どのようなステップで金額が決定し、修理が開始されるのか、その全体像を把握しておきましょう。

ステップ1:入庫と初期見積もりの作成

事故に遭ったら、まずは修理工場(ディーラーや板金塗装店)に車を入庫させます。ここで工場側が損傷箇所を確認し、「初期見積もり」を作成します。この段階の見積もりは、あくまで「工場の見立て」であり、まだ確定金額ではありません。

重要なのは、保険会社に連絡を入れ、「〇〇板金に入庫しました」と伝えることです。これによって、保険会社の担当者(アジャスター)が調査に動き出します。

ステップ2:アジャスターによる立会い調査(協定)

ここが保険修理の最重要ポイントです。保険会社の技術アジャスターが工場を訪れるか、あるいは工場から送られてきた写真などのデータを元に、「その修理内容が適正かどうか」を審査します。

- 損傷範囲の認定: 「このキズは今回の事故によるものか? それとも以前からあったキズか?」を厳しくチェックします。

- 修理方法の協議: 工場が「新品交換」で見積もっていても、アジャスターが「板金修理で直せる」と判断すれば、その場で話し合いが行われます。

この話し合いによって、修理工場と保険会社の間で合意した金額や修理内容のことを「協定(きょうてい)」と呼びます。協定が完了して初めて、正式な「保険金として支払われる修理費」が確定します。

ステップ3:着工と追加見積もりの可能性

協定が終われば、ようやく修理に着手できます。しかし、外装パーツを外してみたら、内部の骨格(フレーム)まで損傷していた、というケースは珍しくありません。

その場合は、工場が追加の写真を撮影し、再度アジャスターに報告して「追加協定」を行います。つまり、見積もり額は着工後にも変動する可能性があるのです。ユーザーであるあなたは、基本的には工場の担当者から「保険会社と話がついたので進めますね」という報告を待つ形になりますが、この裏側のやり取りを知っておくと、「なぜすぐ修理が始まらないのか」というイライラを解消できるでしょう。

関連記事:修理見積もりを活用して賢く修理する方

2. 車両保険を使う場合の見積もりの注意点

自分の車の修理に車両保険を使う場合、見積もりの金額や内容にはいくつかの「落とし穴」が存在します。単に「直ればいい」と考えていると、思わぬ自己負担が発生したり、最悪の場合は車を手放さなければならなくなったりすることもあります。

ここでは、特に注意すべき「全損」の概念と、部品選びのルールについて解説します。

「物理的全損」と「経済的全損」の違い

見積もり額が出てきた際、最も衝撃的なのが「全損(ぜんそん)」の通告です。全損には2つのパターンがあります。

特にトラブルになりやすいのが「経済的全損」です。例えば、愛車の修理費が50万円かかるのに、年式が古く車両保険の設定額が30万円しかなかった場合、保険会社は30万円までしか払ってくれません。不足分の20万円は自腹で払うか、あるいは修理を諦めて廃車にするかを迫られることになります。「対物超過特約」などが付いていればカバーできる場合もありますが、自分の車両保険だけでは限界があることを知っておきましょう。

リサイクルパーツ(中古部品)の使用推奨

保険会社は、基本的に「機能の回復」を目的として保険金を支払います。そのため、少し年式の古い車の場合、新品部品ではなく「リサイクルパーツ(中古部品)」の使用を前提に見積もりが修正されることがあります。

「保険に入っているんだから、全部新品で直してほしい」というのがオーナー心理ですが、保険約款上、時価額を超える修理や過剰な修理は認められないケースが多いのです。もしどうしても新品部品を使いたい場合は、その差額を自己負担することで対応可能な場合もあるため、工場とよく相談する必要があります。

3. 保険を使うと修理費用はどう変わる?

「保険で直すと修理代が高くなる」という噂を聞いたことはありませんか? 逆に「自費ならもっと安く直せる」と言われた経験がある方もいるかもしれません。

実はこれ、都市伝説ではなく事実である場合が多いのです。なぜ支払い方法によって修理見積もりの金額が変わるのか、そのカラクリと、ユーザーが気をつけるべきポイントを解説します。

保険修理は「定価」、自費修理は「値引き」

保険を使った修理の場合、修理工場は保険会社に対して「正規の工賃(レバレート)」と「正規の部品代」を請求します。これは、保険会社が定める厳格な基準(指数)に基づき、適正な修理を行った対価として支払われるものです。

一方、自費修理(お客様の実費負担)の場合、工場側も「なるべく安く直してあげたい」と考えます。そこで、以下のような工夫をして見積もりを圧縮します。

- 部品交換を避ける: 新品交換なら5万円かかるドアを、板金技術で叩いて直し、3万円に抑える。

- 中古部品の活用: 色の合う中古バンパーを探してきて、塗装費用をカットする。

- レス工程の省略: 完璧な仕上がりには必要だが、見た目には影響しない内部の塗装や脱着作業を省く。

つまり、保険修理は「品質重視のフルコース」、自費修理は「予算重視のアラカルト」のような違いがあるのです。それぞれの特徴を比較してみましょう。

見積もりの「水増し」には要注意

稀にですが、悪質な業者が保険修理であることを悪用し、行っていない作業を見積もりに上乗せ(水増し請求)することがあります。これは詐欺行為であり、発覚すればユーザーであるあなたも共犯を疑われかねません。

「保険だから、ついでにここのキズも直しておきますよ(事故とは無関係な箇所)」といった甘い言葉には乗らないようにしてください。保険会社のアジャスターはプロですので、キズの新旧や事故との整合性をすぐに見抜きます。正当な範囲での修理を依頼することが、結果的に最もスムーズで安心な解決策となります。

4. 免責金額と修理費の関係を解説

保険証券を見たとき、「免責(めんせき)5-10万円」といった記載を目にしたことはありませんか? この免責金額こそが、保険を使うかどうかの判断を難しくさせている最大の要因です。

簡単に言えば、免責金額とは「保険を使う場合でも、あなたが負担しなければならない自己負担額」のことです。この仕組みを正しく理解していないと、「保険を使ったのに、なぜか数万円支払うことになった」と混乱してしまいます。

「0-10」や「5-10」の意味とは?

車両保険の免責設定には、一般的に以下のようなパターンがあります。

- 免責0-0: 1回目の事故も2回目の事故も、自己負担は0円。

- 免責5-10: 1回目の事故は自己負担5万円。同じ保険年度内の2回目の事故は自己負担10万円。

- 免責10-10: 1回目から常に自己負担10万円。

例えば、「免責5-10」のプランに入っていて、今年初めての事故で修理費が20万円かかったとします。この場合、あなたが5万円を工場に支払い、残りの15万円を保険会社が支払います。もし修理費が5万円以下(免責金額以下)だった場合は、保険金は1円も支払われません。つまり、全額自腹と同じことになります。

「車対車免ゼロ特約」の落とし穴

よくあるのが「1回目の免責は0円の設定にしているはずだ」という思い込みです。多くの保険契約では「車対車免ゼロ特約」が付帯されています。これは、相手がいる事故(車同士の事故)であれば免責が0円になるが、自損事故(電柱にぶつけた、当て逃げされた等)の場合は免責5万円が発生するというものです。

「単独事故だから5万円払ってください」と言われて驚かないよう、ご自身の証券内容を必ず確認してください。

免責金額のチェックリスト

- ●

今の契約は「免責0円」か「5万円」か?証券を確認する - ●

今回の事故は「車対車」か「自損」か?(免ゼロ特約の適用可否) - ●

修理見積もり額は、免責金額を大きく上回っているか? - ●

今年すでに保険を使っていないか?(2回目なら負担増)

関連記事はこちら:修理見積もりの内容を正しく理解する

5. 保険を使った修理のメリット・デメリット

ここまで仕組みを見てきましたが、最終的に重要なのは「保険を使うことの損得」です。保険は「使えば得」という単純なものではなく、将来的なコスト増という副作用を伴います。

ここでは、保険適用のメリットとデメリットを整理し、冷静な判断を下すための材料を提供します。

最大のデメリット:翌年の等級ダウンと保険料アップ

車両保険を使って修理をすると、翌年のノンフリート等級が下がります。通常、事故には以下の3種類があり、下がる等級数が異なります。

- 3等級ダウン事故: 一般的な事故(対人、対物、車両保険の使用)。翌年から3年間、保険料が大幅に上がり、「事故あり係数」という割増率が適用されます。

- 1等級ダウン事故: いたずら、落書き、飛来物(飛び石)、台風など。翌年から1年間だけ等級が下がります。

- ノーカウント事故: 人身傷害保険のみの使用など。等級に影響しません。

修理代が10万円かかるとしましょう。保険を使えば10万円は支払われますが、翌年からの保険料が年間3万円上がり、それが3年続くとしたら、トータルで9万円の増額です。差額のメリットはわずか1万円しかありません。これなら、等級を守るために自費で直した方が賢い選択と言える場合も多いのです。

高品質な修理を受ける権利(メリット)

もちろん、デメリットばかりではありません。保険を使う最大のメリットは、「費用の心配をせずに、最良の修理を受けられる」ことです。

自費修理では躊躇してしまうような「新品パーツへの交換」や「高機能な塗装の使用」、あるいは「しっかり時間をかけた丁寧な作業」も、保険適用なら堂々と依頼できます。特に、安全に関わるセンサー類の調整や、複雑な構造のボディ修理が必要な最近の車においては、コストカットを優先した自費修理にはリスクが伴います。「車の価値と安全性を守る」という意味では、保険を使う意義は非常に大きいのです。

以下に、判断の目安となる比較表を作成しました。

前半では、保険修理の基本的な仕組みと、お金にまつわる基礎知識について解説しました。見積もりの見方や免責の仕組みがわかれば、漠然とした不安は消えてくるはずです。

後半では、さらに踏み込んで「保険会社との交渉術」や「修理費の差額を補填する裏技」、そして「保険を使わない場合の賢い修理法」について詳しく掘り下げていきます。

6. 保険会社との見積もり交渉のポイント

事故の状況や車の状態によっては、保険会社が提示する「認定額(協定額)」に納得がいかないケースが出てきます。特に、愛着のある旧車や、希少なカスタムカーの場合、「時価額が低すぎる」として修理費全額が出ないトラブルが頻発します。

「保険会社の決定は絶対」と思い込んでいる方も多いですが、実は正当な根拠があれば、認定額を覆したり、条件を有利に運んだりするための交渉は可能です。ここでは、プロのアジャスターと対等に渡り合うための交渉ポイントを解説します。

「全損」と言われた時の時価額交渉

最も揉めるのが、修理費が車の時価額(時価)を超えてしまう「経済的全損」のケースです。保険会社は通常、「レッドブック(オートガイド自動車価格月報)」という業界標準の価格表を基に時価を算出します。しかし、このレッドブックの価格は、実際の市場価格(中古車市場での流通価格)よりも低く設定されていることが少なくありません。

もし、提示された時価額に納得がいかない場合は、以下のような資料を揃えて交渉を試みてください。

- ●

中古車サイトの流通事例:

同じ車種、年式、同程度の走行距離の車が、実際にいくらで販売されているかを調べ、その画面コピーを複数提出します。「市場ではこの価格でしか買えないのだから、レッドブックの価格は現状とかけ離れている」と主張する根拠になります。 - ●

直近の整備記録簿:

「最近タイヤを新品にしたばかり」「高額な車検を通したばかり」といった記録があれば、車両の状態が平均よりも良いことを証明でき、評価額のアップに繋がることがあります。

「認定落ち」を防ぐための証拠保全

修理見積もりの中に、「これは今回の事故と関係ないキズではないか?」とアジャスターに指摘され、保険金の支払い対象から外されてしまう項目が出ることがあります。これを業界用語で「認定落ち」と呼びます。

認定落ちを防ぐためには、事故直後の証拠写真が命となります。工場に入庫する前に、スマートフォンで構いませんので、以下のポイントを撮影しておいてください。

- 全体の状況: 車がどの位置で、どのような角度で停まっているか。

- 損傷箇所のアップ: キズの深さや、塗料の付着状況(相手の車の色が着いているか)。

- 飛び散った破片: バンパーやライトの破片が地面に落ちていれば、それも撮影します。

これらの写真があれば、「このバンパーのズレは、今回の衝撃で内部が押された結果である」という工場の主張を強力にバックアップできます。交渉の矢面に立つのは修理工場の担当者ですが、その担当者に「戦うための武器(証拠)」を渡せるのはオーナーであるあなただけなのです。

交渉を有利に進める3つの鉄則

- ●

感情的にならず、客観的なデータ(市場価格や写真)で話す - ●

修理工場の担当者を味方につけ、専門的な説明を任せる - ●

「対物超過修理費用特約」が付いているか確認し、活用する

参考ページ:修理見積もりとDIY修理のコスト比較

7. 見積もりと修理費の差額を補填する方法

保険会社との協定(金額合意)が終わると、原則としてその金額が修理費として工場に支払われます。しかし、状況によっては「協定額」と「実際の修理費」に差額が生じることがあります。

「保険金が足りなくて自腹を切る」という事態は避けたいものですが、逆に「工夫次第で自己負担を減らす」ことも不可能ではありません。ここでは、お金の流れに関する少しディープな知識をお伝えします。

「協定額=支払い額」とは限らない?

基本的なルールとして、車両保険金は「修理に要した費用」の実費払いとなります。見積もりで30万円と協定しても、実際に修理工場が25万円で直した場合、保険会社から支払われるのは25万円です。余った5万円があなたの手元に来ることは、原則としてありません。

しかし、以下のようなケースでは「差額」の問題が発生します。

- グレードアップ修理: バンパーを交換するついでに、上位グレードのエアロパーツを付けたい場合。当然、純正部品代との差額は自己負担となります。

- 全塗装への充当: 事故の補修をきっかけに、車全体を塗り直したい場合。事故箇所の塗装費用をベースに、残りの費用を自費で追加します。

現金受領(金銭給付)という選択肢

あまり知られていませんが、保険を使って修理をする際、必ずしも車を直す必要はありません。「修理見積もり額相当の現金を受け取り、車は直さない(あるいは簡易的に直す)」という選択も認められています。これを「金銭給付」や「協定現金払い」と呼びます。

例えば、もうすぐ廃車にする予定の車であれば、完璧に直すメリットは薄いでしょう。その場合、見積もりの金額を現金で受け取り、次の車の購入資金に充てることも可能です。ただし、以下の点には注意が必要です。

- ●

消費税は支払われない:

修理という「サービス」を受けていないため、見積もりに含まれる消費税分はカットされて入金されます。 - ●

所有権留保の確認:

ローン返済中で、車検証の所有者がローン会社やディーラーになっている場合、保険金は所有者に支払われる権利があるため、勝手に現金を受け取れないことがあります。

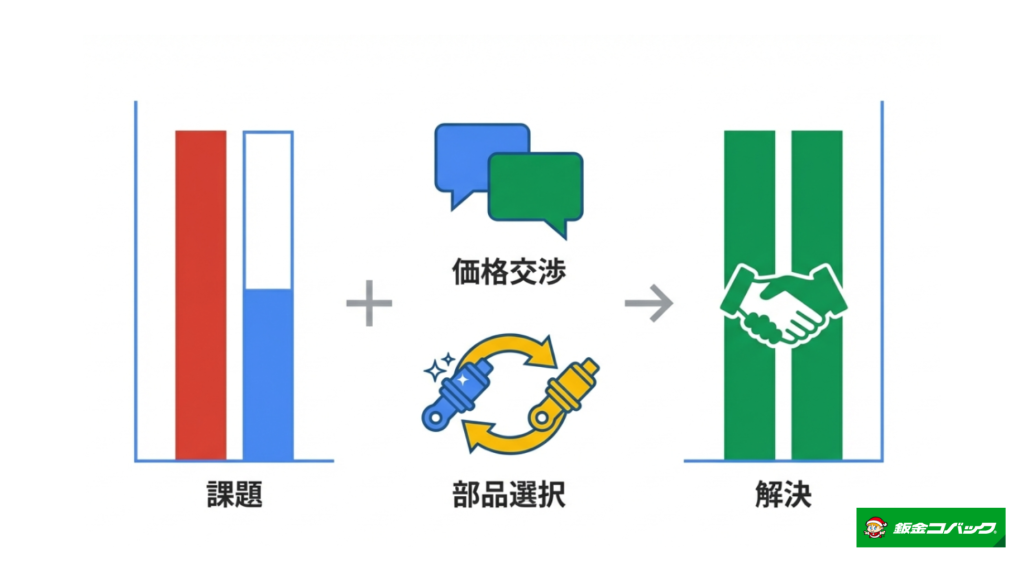

自己負担(免責)を減らす工場の「企業努力」

免責金額が5万円ある場合、通常は修理完了時に工場へ5万円を支払う必要があります。しかし、工場によっては「部品をリサイクルパーツに変える」「塗装範囲を少し狭める」などの工夫でコストを下げ、その浮いた分を免責金額の支払いに充当してくれる(実質値引きしてくれる)ケースがあります。

これはあくまで工場の「好意」や「企業努力」によるものであり、全ての工場で対応できるわけではありませんが、見積もり相談の際に「免責分の負担が厳しくて…」と正直に相談してみる価値はあります。親身になってくれる工場なら、法に触れない範囲でベストな提案をしてくれるはずです。

8. 保険を使わない場合の修理費用の比較

「今回のキズなら、保険を使わずに自費で直した方が、将来の保険料アップを考えると得策だ」という結論に至ることも多いでしょう。そうなった場合、次に考えるべきは「どこで直せば一番安くて、かつ綺麗になるか」です。

修理の依頼先は大きく分けて「ディーラー」「カー用品店・GS」「板金塗装専門店」の3つがあります。それぞれの費用感と特徴を比較し、賢い使い分け方をマスターしましょう。

依頼先による見積もり金額の差

全く同じキズであっても、依頼先によって見積もり金額が倍近く変わることは珍しくありません。これは技術の差というよりも、「中間マージン」と「修理方針」の違いによるものです。

自費修理でコストを下げるテクニック

保険を使わない(自費)と決めたなら、徹底的にコストパフォーマンスを追求しましょう。プロに相談する際は、以下のキーワードを使うと「安く直したい」という意図が伝わりやすくなります。

- ●

「リビルト品(再生品)はありませんか?」:

バンパーやドアだけでなく、ヘッドライトや内部機関部品にも、中古品を洗浄・修理したリビルト品が存在します。新品の半額以下で手に入ることが多く、機能的にも問題ありません。 - ●

「塗装範囲を狭めてもらえませんか?」:

完璧なボカシ塗装を求めると範囲が広がりますが、「多少色が違ってもいいから、キズのあるパネルだけで塗り止めてほしい」と伝えれば、工賃を圧縮できる可能性があります。

重要なのは、「どこまで求めるか」という妥協ラインを明確にすることです。「新車同様にしてほしいけど、安くして」というのは無理な相談ですが、「目立たなければいいから安く」であれば、職人も知恵を絞ってくれます。

9. 修理見積もり後に保険申請をする流れ

事故直後は動転していて、「とりあえず修理工場に見積もりをもらってから考えよう」となるのが一般的です。では、見積もりが出た後に「やっぱり金額が高いから保険を使いたい」となった場合、どのような手順を踏めばよいのでしょうか。

ここでは、後出しで保険申請をする際の注意点と、スムーズな手続きのフローを解説します。順序を間違えると保険が下りないこともあるため、慎重に進めましょう。

「後から申請」も可能だが期限に注意

基本的に、事故発生から一定期間内であれば、後から保険申請をすることは可能です。しかし、あまりに時間が経過しすぎると(例えば数ヶ月後など)、「そのキズが本当にその時の事故によるものか」の因果関係が証明できなくなり、支払いを拒否されるリスクが高まります。

保険約款では、事故の通知義務期間として「事故発生から60日以内」などを定めているケースが多いです。見積もりに時間をかけすぎたり、迷っているうちに放置してしまったりしないよう、できるだけ早めの決断が必要です。

必須となる「事故証明書」の取得

保険を使うと決めたら、必ず必要になるのが警察への届け出です。事故当日に警察を呼んでいない場合、後日になって「事故証明書」を発行してもらうのは非常に困難になります。

もし警察を呼んでいない自損事故で、後から保険を使いたくなった場合は、管轄の警察署に相談し、「事故の届け出(後日届け)」が可能かどうか確認してください。これがないと、保険会社は「事故の事実」を確認できないため、保険金支払いの審査がストップしてしまいます。

保険申請の具体的フロー

- 保険会社へ連絡(事故報告):

「〇月〇日の事故について、修理見積もりが高額だったので保険を使いたい」と伝えます。この時点ではまだ「相談」ベースでも構いません。 - 修理工場情報の伝達:

車が入庫している、または入庫予定の工場名と電話番号を保険会社に伝えます。ここから工場と保険会社が直接やり取りを始めます。 - アジャスターの調査:

第1章で解説した通り、アジャスターが見積もり内容を審査します。この段階で、すでに車を修理してしまっていると、写真などの証拠がない限り認定が難しくなります。「保険会社の承諾前に修理を完了させない」のが鉄則です。

10. 事故修理の見積もりと保険手続きの関係

最後に、修理見積もりと保険手続きがどのように連動して進んでいくのか、全体像を整理します。特に「示談交渉」が絡む対人・対物事故の場合、車の修理だけを先行させていいのか悩むところです。

複雑に見える手続きも、タイムラインで整理すれば「今なにをすべきか」が見えてきます。

示談前でも修理は先行できる

「相手との過失割合(どちらが何割悪いか)が決まらないと、修理してはいけない」と誤解している方がいますが、これは間違いです。車の修理と示談交渉は別軸で動いて構いません。

自分の車両保険を使う場合は、「先行払い」として先に自分の保険会社から修理費を出してもらい、車を直すことができます。その後、保険会社同士で過失割合に応じた精算が行われます(求償)。ただし、相手の対物保険だけで直す場合(過失0の被害事故など)は、相手の保険会社が修理費を認めるまで着工できないことがあるため、工場の担当者とよく相談してください。

「一括払い」と「委任状」の役割

保険修理の場合、修理費は保険会社から修理工場へ直接振り込まれるのが一般的です。これを「一括払い」と言います。この仕組みのおかげで、あなたが数十万円もの現金を立て替える必要がなくなります。

この際、工場から「保険金請求権の委任状」や「協定の委任状」へのサインを求められることがあります。これは、「保険会社との金額交渉や、お金の受け取りを工場に任せます」という意思表示の書類です。不安に感じるかもしれませんが、これにサインをしないと、いちいちアジャスターからの電話に自分で対応しなければならなくなります。信頼できる工場であれば、手続きをスムーズに進めるためにサインして問題ありません。

知識を武器に、納得のいく修理選択を

修理見積もりと保険の関係について、仕組みから交渉術まで幅広く解説してきました。この記事でお伝えしたかった結論は、「保険は万能の打ち出の小槌ではなく、状況に応じて使い分けるツールである」ということです。

修理費が高額で、等級ダウンを考慮してもメリットがあるなら迷わず使うべきです。しかし、軽微なキズであれば、免責金額や将来の保険料増額を計算し、自費で安く直す方が賢明な場合も多々あります。「保険に入っているから安心」と思考停止せず、見積もりという数字を冷静に見つめることが、あなたの資産を守ることに繋がります。

読者の皆さんが今日からできるアクションとして、まずは「ご自身の自動車保険証券を確認し、免責金額と特約(代車や弁護士特約など)を把握すること」をおすすめします。いざ事故が起きてから証券を探しても、冷静な判断はできません。そして、何かあった時に相談できる「かかりつけの板金工場」を見つけておくことも、心強い備えとなるでしょう。

正しい知識を持ち、工場や保険会社と対等に話せるようになることで、愛車にとって、そして家計にとって最良の選択ができることを願っています。

修理見積もりと保険に関するよくある質問

Q. 保険金を受け取って、修理をしないことは可能ですか?A. 可能です。これを「金銭給付」と呼びます。

見積もり額(消費税を除く)を現金で受け取り、修理は行わない、または安価な工場で簡易的に直すことができます。ただし、所有権がローン会社にある場合などは制限されることがあります。

Q. 飛び石でフロントガラスが割れました。保険を使うと等級はどうなりますか?A. 基本的に「1等級ダウン事故」として扱われます。

通常の事故(3等級ダウン)よりは影響が小さいですが、翌年の保険料は上がります。ガラス交換費用と、増額分の保険料を比較して利用を検討しましょう。

Q. 修理期間中の代車費用は、保険から出ますか?A. 「レンタカー特約(代車特約)」に加入していれば出ます。

未加入の場合は自己負担となりますが、修理工場によっては工場所有の代車(軽自動車など)を無料で貸してくれる場合も多いので、入庫時に相談してみてください。

Q. 相手が無保険で支払い能力がない場合、自分の車両保険は使えますか?A. 使えますが、翌年の等級は下がります。

「無過失事故に関する特約」があれば等級ダウン免除になるケースもありますが、基本的には自分の保険を使うと等級への影響が出ます。泣き寝入りを防ぐためにも、弁護士特約の活用をおすすめします。

こちらも読まれています:修理見積もりの取得方法と比較のポイント

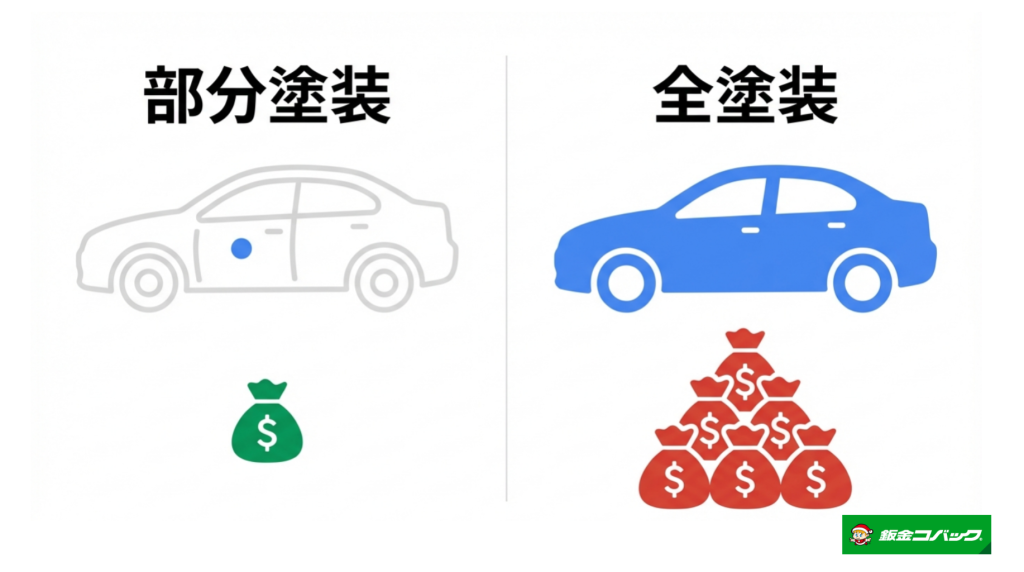

- 部分塗装と全塗装、どちらを選ぶべき?[2026.02.01]

-

この記事でわかること✔ 部分塗装と全塗装のメリット・デメリットを比較し、状況に合わせた最適な選択ができる✔ 色ムラを防ぐためのプロの技術や、失敗しないための依頼時の注意点がわかる✔ 全塗装の具体的な費用相場や施工期間を知り、予算内で愛車をリフレッシュする方法が学べる

愛車にキズがついてしまったときや、塗装の色あせが気になり始めたとき、「部分的に直すべきか、思い切って全塗装すべきか」と悩む方は非常に多いです。費用を抑えられる部分塗装は魅力的ですが、「色の違いが目立たないか」という不安もつきまといます。一方で、全塗装は新車のような輝きを取り戻せますが、高額な費用や長い施工期間がネックになることもあるでしょう。 これから、プロの視点で部分塗装と全塗装のそれぞれの特徴や選び方の基準について、詳しく解説していきます。あなたの愛車の状態や予算、そして「あと何年乗りたいか」という将来のプランに合わせて、最適な方法を選ぶためのヒントを持ち帰ってください。正しい知識があれば、無駄な出費を抑えつつ、愛車を最も美しい状態に仕上げることが可能です。

目次

1. 部分塗装と全塗装のメリット・デメリット

車の塗装修理を検討する際、まず理解しておきたいのが「部分塗装」と「全塗装」の基本的な違いと、それぞれのメリット・デメリットです。どちらが優れているかという単純な話ではなく、車の状態やオーナー様の目的によって正解は異なります。まずは両者の特徴を整理し、全体像を把握することから始めましょう。

コストパフォーマンスに優れた部分塗装の特徴

部分塗装とは、その名の通りキズやへこみがある特定のパネル(パーツ)だけを補修し、塗装する方法です。バンパーの角を擦ってしまった場合や、ドアに小さなエクボができた場合などによく利用されます。最大の特徴は、やはり施工範囲が限定的であるため、費用と時間を大幅に節約できる点にあります。

-

- 費用の安さ: 全塗装に比べて塗料代や作業工賃が圧倒的に少なく済みます。

- 施工の早さ: 小さなキズであれば、日帰りや数日で完了することも珍しくありません。

- オリジナル塗装の維持: 補修箇所以外は、メーカー純正の高品質な塗装(新車時の塗装)をそのまま残すことができます。

しかし、デメリットも存在します。最も懸念されるのは「色合わせの難しさ」です。車は紫外線などの影響で日々わずかに退色しているため、新車時のカラーコード通りに塗料を作っても、現車と色が合わないことがあります。そのため、補修した部分だけが浮いて見えてしまうリスクがゼロではありません。これを防ぐためには、隣接するパネルへ色を馴染ませる「ぼかし塗装」という高度な技術が不可欠となります。

愛車を蘇らせる全塗装の特徴

一方、全塗装(オールペイント)は、ボディ全体を塗り直す大掛かりな施工です。長年乗り続けてツヤが失われた車や、中古で購入した車の色を変えたい場合に行われます。全塗装の最大のメリットは、新車時のような圧倒的な美しさを取り戻せることです。ボディ全体の色味やツヤが均一になるため、見た目のリフレッシュ効果は絶大です。

- 完全なリフレッシュ: 細かい洗車キズや水垢、紫外線による劣化層を一掃できます。

- カラーチェンジが可能: 純正にはないオリジナルカラーや、最新モデルの人気色に塗り替えるなど、自分だけの1台を作れます。

- 資産価値の維持: 希少な旧車などの場合、高品質な全塗装は車両価値を高める要素になり得ます。

ただし、全塗装には大きなコストと時間がかかります。また、施工方法によっては、ドアの内側やエンジンルームなどは元の色のまま残るケースもあり、どこまで徹底的に塗るかで費用が倍以上変わることもあります。「安易に全塗装を選ぶと後悔する」と言われるのは、このあたりの仕様確認不足が原因であることが多いのです。 それぞれの特徴を一覧表にまとめましたので、ご自身の状況と照らし合わせてみてください。

関連記事:塗装とボディカラーの選び方

2. 部分塗装が適しているケースとは?

メリットとデメリットを理解したところで、次は「具体的にどのような状況なら部分塗装を選ぶべきか」を見ていきましょう。多くのケースでは部分塗装で十分に対応可能であり、むしろ全塗装までする必要がないことがほとんどです。「必要最小限の施工で最大限の効果を得る」ために、部分塗装が適している具体的なシチュエーションを解説します。

単独パーツのキズやへこみの修理

最も典型的なのは、特定のパーツだけにダメージがある場合です。例えば、「駐車場のポールにバンパーを擦った」「ドアを開けた際に壁にぶつけてエッジが欠けた」といったケースです。これらのキズは、車全体の塗装が劣化していない限り、部分塗装で完璧に近い状態まで修復できます。

- バンパーの擦り傷: バンパーはボディとは別素材(樹脂)であることが多く、色味が元々わずかに異なることもあるため、部分補修でも違和感が出にくい箇所です。

- ドアのエクボや線キズ: 1枚のパネル内で塗装を完結させる「ブロック塗装」や、隣接パネルへの「ぼかし」を行うことで、周囲と馴染ませることが可能です。

この場合、あえて全塗装をするメリットはほとんどありません。新車時の強固な焼き付け塗装を剥がしてまで塗り直すよりも、ダメージ箇所だけを補修する方が、車の耐久性維持という観点からも理にかなっています。

予算を抑えてスピーディーに直したい場合

「車検が近いので出費を抑えたい」「仕事で使っている車なので、何週間も預けられない」といった事情がある場合も、部分塗装が最適解となります。全塗装は、パーツの脱着や下地処理に膨大な手間がかかるため、どうしても工賃が高騰します。一方で部分塗装なら、修理範囲を限定することで、材料費と工賃の両方を圧縮できます。 面白いことに、最近では「クイック補修」と呼ばれるサービスも普及しており、手のひらサイズのキズなら数時間で直せることもあります。「完璧な仕上がりよりも、パッと見て目立たなくなれば十分」と考える方にとっては、コストパフォーマンスが非常に高い選択肢と言えるでしょう。

経年劣化が少ない高年式車の修理

車の年式が新しく、塗装の艶がしっかりと残っている場合も部分塗装が適しています。なぜなら、ボディ全体の退色が少ないため、新しく調色した塗料との色の差が出にくいからです。 新車から3〜5年以内の車であれば、保管状況にもよりますが、塗装の劣化は軽微です。この段階であれば、カラーコード通りに作った塗料に微調整を加えるだけで、肉眼では判別できないレベルまで色を合わせることが容易です。逆に、10年以上経過して全体が白っぽくなっている車に部分塗装をすると、補修した箇所だけが鮮やかすぎて「あ、ここ直したな」と分かってしまうことがあります。つまり、車が新しければ新しいほど、部分塗装の成功率は高まるのです。

部分塗装を選ぶべき3つの条件

- ● キズやへこみがバンパーやドア1枚など、局所的であること

- ● 修理費用を安く抑え、施工期間を短く済ませたい場合

- ● 車が比較的新しく、ボディ全体の色あせや劣化が進んでいない場合

3. 全塗装を選ぶべき状況とは?

部分塗装では対応しきれない、あるいは全塗装をすることで劇的な価値向上が見込めるケースもあります。「修理」という枠を超えて、「再生」や「カスタム」の領域に入ると、全塗装のメリットが大きく上回ります。ここでは、コストをかけてでも全塗装を選択すべき具体的なシチュエーションをご紹介します。

ボディ全体の色あせやクリア剥げがある場合

ボンネットやルーフ(屋根)の塗装が白く粉を吹いたようになったり(チョーキング現象)、透明な膜がペリペリと剥がれてきたりしている場合(クリア剥げ)、部分塗装での対応は困難です。これは塗装の寿命を示すサインであり、一部を直しても、すぐに他の部分が劣化し始めるからです。 特に、水平面(ボンネット、ルーフ、トランク)の塗装劣化は、車全体の印象を著しく損ないます。こうなると、劣化した塗装を全て削り落とし、下地から作り直す全塗装が必要になります。この状態で無理に部分塗装を繰り返すと、継ぎ接ぎだらけになり、結果的に費用がかさんでしまうこともあります。「いたちごっこ」を防ぐためにも、全体的な劣化が見られたら全塗装(または乗り換え)を検討するタイミングと言えます。

カラーチェンジでイメージを一新したい場合

「今の車の形や性能は気に入っているけれど、色だけが飽きてしまった」「中古車で良い個体を見つけたが、色が好みではない」といった場合、全塗装は最高のアプローチになります。純正色にはないマットカラーや、他メーカーの人気色、あるいはレトロなツートンカラーなどに塗り替えることで、世界に一台だけの愛車を作ることができます。

- 愛着の深化: 自分の好みの色になった車には、これまで以上の愛着が湧きます。

- リセールへの影響: 一般的な色は査定で無難ですが、流行のカラー(例:アウトドア向けのベージュやカーキなど)に全塗装することで、一部の専門店では高く評価されるケースもあります。

長く乗り続けたい愛車のリフレッシュ

「この車にあと10年は乗りたい」と考えている場合、全塗装は車の延命措置として非常に有効です。塗装は単なる飾りではなく、鉄板を錆から守る保護膜の役割を果たしています。全塗装によって強固な塗膜を再生させることは、ボディの腐食を防ぎ、車自体の寿命を延ばすこと直結します。 特に、旧車やネオクラシックカーと呼ばれる世代の車は、エンジンの調子が良くてもボディの錆で廃車になるケースが少なくありません。外装のリフレッシュは、機械的なメンテナンスと同じくらい、車を維持する上で重要な要素なのです。 以下に、車の症状や要望に基づいた推奨リペア方法をまとめました。

4. 色ムラを防ぐための部分塗装の工夫

部分塗装を選択する際、もっとも心配なのが「修理した場所だけ色が違って見えるのではないか」という点でしょう。これを防ぐために、プロの板金塗装職人は様々な技術を駆使しています。ここでは、自然な仕上がりを実現するために行われている職人技の裏側をご紹介します。これを知っておけば、修理を依頼する際に「どのような方法で塗るのか」を確認する目安にもなります。

プロの調色技術と「現車合わせ」

まず大前提として、車の塗装には「カラーコード(色番号)」が存在します。しかし、同じカラーコードの塗料を用意しても、それだけで色が合うことはまずありません。なぜなら、塗料メーカーごとのわずかな成分差や、塗装時の気温・湿度、そして何より経年劣化による退色の度合いが車ごとに異なるからです。 そこで職人は「調色(色合わせ)」を行います。基本の配合データをもとに塗料を作り、テストピース(試し塗りの板)に吹き付け、実際のボディと並べて比較します。太陽光の下、日陰、ライトの下など様々な光源で確認し、「もう少し赤みを足そう」「黒を入れてくすませよう」といった微調整を何度も繰り返します。この工程こそが、色ムラを防ぐための最初の砦であり、職人の経験が最も問われる部分です。

境界線を消す「ぼかし塗装」の魔法

どれだけ精密に調色しても、100%完全な一致は物理的に不可能です。そこで登場するのが「ぼかし塗装(グラデーション塗装)」という技術です。これは、修理箇所の周辺に向けて、徐々に塗料を薄く吹き付けていく手法です。 例えば、ドアの中央にキズがあったとします。キズの部分にはしっかりと色を載せますが、そこから外側に向かって霧のように薄く塗料を広げていき、元の塗装との境界線を曖昧にします。人間の目は、色が急激に変わる線(エッジ)には敏感ですが、徐々に変化するグラデーションには色の差を感じにくいという特性があります。この錯覚を利用することで、肉眼では修理箇所が全くわからないレベルに仕上げることができるのです。

隣接パネルとのバランス調整

キズがパネルの端(例えばドアのエッジ部分)にある場合、そのパネルだけでぼかし塗装を完結させるのが難しいことがあります。その場合、あえて隣接するパネル(隣のドアやフェンダー)まで塗装範囲を広げることがあります。これを「ブロック塗装」ではなく「ボカシ際の処理」と言いますが、隣のパネルまでグラデーションをかけることで、パネルごとの色の段差を完全になくすのです。 「キズは小さいのに、なぜ隣のパネルまで塗るの?」と疑問に思うかもしれませんが、これは「直した場所を目立たなくする」ためのプロの配慮なのです。もちろん費用は多少上がりますが、仕上がりのクオリティは格段に向上します。

高品質な部分塗装を見極めるコツ

- ● 「現車合わせ」の調色を時間をかけて行っているか確認する

- ● 見積もり時に「ぼかし塗装」の範囲について説明を求める

- ● 太陽光の下でも色が合っているか、納車時に屋外で確認する

関連記事はこちら:DIYでできる塗装補修の方法

5. 全塗装の施工費用と注意点

全塗装を検討する際、やはり一番気になるのは「費用」でしょう。ネットで検索すると「10万円でできた」という声もあれば「50万円以上かかった」という情報もあり、価格差の大きさに戸惑う方も多いはずです。実は、全塗装の費用は「どこまで分解して塗るか」「どのランクの塗料を使うか」によってピンキリなのです。ここでは、費用の相場と、安さの裏にあるリスクについて解説します。

全塗装の相場費用(クラス別・コース別)

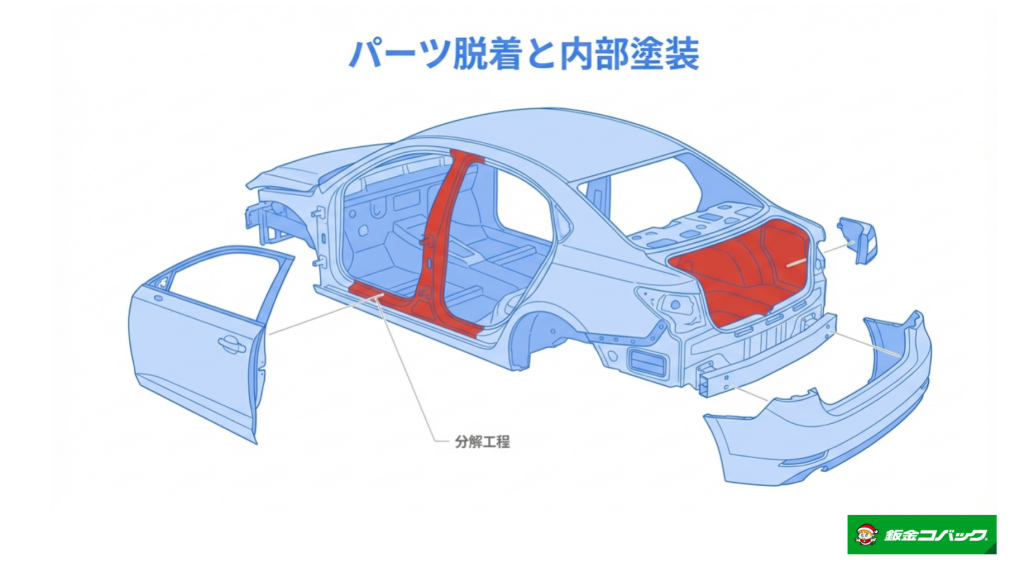

全塗装の費用は、主に「車のサイズ」と「施工内容(コース)」で決まります。施工内容は大きく分けて、以下の2パターンがあります。

- 簡易コース(マスキング塗装): パーツを外さず、ライトや窓ガラスなどをテープで覆って(マスキングして)塗る方法。費用は安いが、テープの隙間から塗料が入ったり、際の部分から塗装が剥がれやすかったりするリスクがある。 目安:15万円〜25万円前後

- 標準〜こだわりコース(脱着塗装): バンパー、ライト、ドアノブ、モールなどを取り外して塗る方法。パーツの裏側まで塗装が回り込むため、仕上がりが非常に美しく、剥がれにくい。手間がかかる分、高額になる。 目安:30万円〜60万円以上

さらに、ドアの内側やエンジンルームまで塗る「内側塗装」を追加すると、プラス10万〜20万円ほどの追加費用が発生します。単に外側だけの色を変えるのか、ドアを開けた時の違和感まで消したいのかで、予算組みが大きく変わります。

費用を左右する要因と「格安全塗装」のリスク

格安店では、徹底的なコストカットが行われています。例えば、本来外すべきパーツを外さずに塗る、下地処理(足付け)を簡略化する、安価な塗料を使用する、などです。これらが悪いわけではありませんが、「価格なりの仕上がり」になることは覚悟しなければなりません。 よくあるトラブルとして、「ゴムモールの縁に塗料が付着している」「半年も経たずに塗装がパリパリと剥がれてきた」「表面が柚子肌(ゆずはだ:ボコボコした状態)でツヤがない」といった事例があります。全塗装は一度行うと、元に戻すのが非常に困難です。「とにかく安く色を変えて、1〜2年で乗り潰す」なら格安コースも選択肢に入りますが、愛車を長く大切にしたいのであれば、信頼できる板金塗装工場で、ある程度の予算(30万円〜)を見積もっておくことを強くおすすめします。

6. 部分塗装と全塗装の施工期間の違い

修理やカスタムを依頼する際、意外と見落としがちなのが「車を預ける期間」です。通勤や子供の送迎などで毎日車を使う方にとって、愛車が手元にない期間がどれくらい続くのかは死活問題でしょう。部分塗装と全塗装では、この「拘束時間」に天と地ほどの差があります。 ここでは、それぞれの施工期間の目安と、なぜそれほどの時間がかかるのかという工程の裏側について、プロの視点で詳しく解説します。スケジュールの見通しを立てるための参考にしてください。

部分塗装は「スピード勝負」が可能

部分塗装の大きな強みは、施工スピードの速さです。作業範囲が限定されているため、乾燥時間や磨きの時間も最小限で済みます。

- ● 即日仕上げ(クイック補修): バンパーの角の擦り傷など、ハガキサイズ程度の範囲であれば、朝預けて夕方に納車というプランも可能です。これは、赤外線ヒーターを使って強制乾燥させ、硬化時間を短縮する技術が確立されているためです。

- ● 通常の部分塗装(2〜4日): ドア1枚の塗装や、少し深めのへこみを伴う板金塗装の場合でも、基本的には数日から1週間以内で完了します。週末に預けて翌週末に受け取る、といったスケジュールが組みやすいのが特徴です。

全塗装は「月単位」の長期戦を覚悟する

一方で、全塗装は非常に時間がかかります。「塗るだけなのに、なぜそんなにかかるの?」と思われるかもしれませんが、全塗装の工程の8割は「塗る前の準備」だからです。パーツの分解、古い塗装の剥離、下地処理(サンディング)、マスキングといった地道な作業に膨大な時間が費やされます。 特に、高品質な全塗装を目指すほど、期間は長くなります。ガラスを外し、ドアを外し、ボンネットを外し、それぞれのパーツを単体で塗装してから再び組み付ける工程を経る場合、1ヶ月以上かかることはザラです。人気店であれば「入庫待ち」を含めて半年後になるケースさえあります。 以下に、施工タイプ別の期間目安と、期間が延びる要因をまとめました。

代車生活のストレスを考慮する

全塗装を選ぶ場合、長期間にわたって代車生活を送ることになります。普段乗り慣れていない軽自動車や、少し古い車が代車として貸し出されるケースも少なくありません。 「たかが代車」と思うかもしれませんが、1ヶ月以上も自分の車に乗れないというのは、車好きにとっては意外とストレスが溜まるものです。また、そもそも「全塗装のような長期預かりの場合、代車は有料」とする工場や、「代車が出払っていて貸せない」というケースもあります。 依頼する前には、必ず「工期中の代車の有無」と「代車費用の負担」について確認しておくことが、トラブルを避けるための必須条件です。 参考ページ:塗装とコーティングの関係

7. 板金修理後の全塗装の必要性

事故や接触で車を大きくへこませてしまった際、「せっかくだから、修理ついでに全塗装してしまおうか?」と考える方がいらっしゃいます。板金修理でボディの一部を直すタイミングに合わせて全体を綺麗にしたい、という心理はよく理解できます。 しかし、プロの視点から言えば、「板金ついでの全塗装」は必ずしもコストメリットがあるわけではありません。ここでは、修理と同時の全塗装を検討する際の判断基準についてお話しします。

「ついで」でも工程は減らない

多くの方が誤解しているのが、「板金修理のついでに塗れば安くなるだろう」という点です。確かに、塗料を作る手間やブース(塗装部屋)を準備する手間は一度で済みますが、それ以外の「足付け(ヤスリがけ)」や「マスキング」といった作業量は、単独で全塗装を依頼する場合とほとんど変わりません。 むしろ、板金箇所(へこみを直した場所)と、それ以外の健全な塗装面では下地処理の方法が異なるため、工程が複雑になることさえあります。「ついでだから半額になる」といった過度な期待はせず、あくまで「別々の作業を同時に行うだけ」と捉えておく方が、見積もりを見た時のショックが少ないでしょう。

色の統一感を出すための選択肢

それでも、板金後に全塗装を検討すべきケースは存在します。それは、「修理箇所とそれ以外の箇所の経年劣化差が激しい場合」です。 例えば、フロント周りを大きく損傷し、ボンネットとフェンダーを新品交換して塗装したとします。すると、車の前半分だけがピカピカの新車状態になり、後ろ半分(ドアやルーフ)のくすみが余計に目立ってしまうという現象が起きます。これを「逆グラデーション」などと呼ぶことがありますが、ちぐはぐな印象を与えてしまうのです。

- ● 外装リフレッシュパックの活用: 全塗装までは予算が回らなくても、修理以外の部分に「研磨(ポリッシュ)&コーティング」を施工することで、全体の艶レベルを合わせる方法があります。これなら全塗装の数分の一の費用で済みます。

- ● 側面吹き切り(片側全塗装): キズがついた側の側面(フロントフェンダーからリアバンパーまで)を一気に塗ってしまう方法です。これなら、隣り合うパネルでの色の差が出ず、比較的リーズナブルに「直した感」を消すことができます。

板金パテと全塗装のリスク管理

板金修理を行った箇所には、表面を平らにするために「パテ」が盛られています。パテは経年変化でわずかに収縮(痩せ)を起こすことがあります。 もし、板金直後に高級な全塗装を施し、鏡面仕上げにしたとしましょう。数ヶ月後、パテの部分だけがうっすらと波打って見えたり、光の反射が歪んだりすることがあります。これを避けるために、板金箇所は「サフェーサー(下地塗装)」の状態でしばらく時間を置き、パテが安定してから本塗装を行うという慎重な工程を踏む職人もいます。 板金修理を伴う全塗装は、単なる色替え以上にデリケートな作業であることを理解し、焦らずじっくりと仕上げる姿勢が大切です。 参考:塗装後のメンテナンスと長持ちさせる方法

8. 部分塗装の耐久性と補修のタイミング

「部分塗装は剥がれやすい」「数年経つと境目が出てくる」といった噂を聞いたことはないでしょうか?これは半分正解で、半分間違いです。正しい技術で施工された部分塗装は、新車塗装と同等の耐久性を持ちますが、施工方法やその後のメンテナンス次第では、確かにトラブルが起きることもあります。 ここでは、部分塗装を長持ちさせるためのポイントと、再補修が必要になるタイミングについて解説します。

「ぼかし際(きわ)」が一番の弱点

部分塗装における最大のアキレス腱は、新しい塗装と古い塗装が重なり合う「ぼかし際」です。前半で解説した通り、プロは塗料を薄く広げてグラデーションを作りますが、この「薄く広がった先端部分」は非常に塗膜が薄く、デリケートです。 何年も紫外線にさらされたり、洗車機で強いブラシ摩擦を受けたりすると、この薄い部分から剥がれが生じたり、白く浮き上がってきたりすることがあります。これが「ぼかし際が出る」という現象です。これを防ぐには、パネル一枚全体にクリア塗装を施す「ブロック塗装」が最も有効です。

- ● スポット補修(安価): キズの周辺だけでクリア塗装もぼかす。費用は安いが、将来的に境目が出るリスクが高い。

- ● パネル一枚クリア(推奨): 色はキズ周辺でぼかすが、最終的な透明保護膜(クリア)はパーツの端から端まで塗る。これなら塗装の「切れ目」がないため、剥がれるリスクが極端に低くなる。

塗装後のメンテナンスで寿命が変わる

部分塗装をした箇所は、言わば「手術後の肌」のようなものです。完全に硬化するまで(内部まで溶剤が抜けるまで)には、数週間から1ヶ月程度かかると言われています。 この期間にワックスを掛けすぎたり、硬いブラシで洗車したりするのは厳禁です。また、塗装が落ち着いた後も、定期的にコーティングを施して紫外線から守ることで、ボカシ際の劣化を大幅に遅らせることができます。 塗装トラブルの種類と、それぞれの対処法をまとめました。もしご自身の車に似た症状があれば、早めの相談をおすすめします。

9. 全塗装でカラーチェンジする際の注意点

全塗装の醍醐味といえば、何と言っても「カラーチェンジ」です。憧れのスーパーカーの色や、純正にはないマットカラーに塗り替えることで、愛車は劇的な変貌を遂げます。しかし、色を変えるということは、「元の色が隠れる場所に残る」というリスクと隣り合わせでもあります。 後悔しないカラーチェンジのために、事前に知っておくべき「塗られない箇所」の問題と、資産価値への影響について解説します。

「ドアを開けた瞬間」の現実に備える

外装だけを綺麗に塗り替えても、ドアを開けた瞬間にピラー(柱)やステップ部分に「元の色」が見えてしまうと、一気に興ざめしてしまいます。例えば、元が白い車を真っ赤に全塗装した場合、ドアを開けるたびに白い鉄板が目に入ることになります。 これを防ぐには「内側塗装」が必要ですが、以下の箇所まで塗るには膨大な追加費用がかかります。

- ドアの内側・開口部: ドアを外して裏側を塗り、ボディ側のステップやピラーも塗る必要があります。ゴムパーツの脱着も必須です。

- エンジンルーム: 最も難易度が高い箇所です。エンジンを降ろさないと隅々まで塗れないため、数十万円単位の工賃が上乗せされます。多くの場合は「塗らない(黒で誤魔化す)」という選択が取られます。

- トランク・給油口の内側: 意外と忘れがちなのが給油口です。ガソリンを入れるたびに元の色が顔を出します。ここは比較的安価に塗れるので、必ず指定しておきましょう。

売却時の「事故車扱い」リスク

非常に重要な点ですが、色を変えた全塗装車は、中古車市場での評価が分かれます。一般的に、純正色ではない車は、好みが分かれるためディーラーの下取りなどでは査定額が下がることが多いです。 さらに、塗装の質が悪いと「事故を起こして隠すために塗ったのではないか?」と疑われ、修復歴あり(事故車)と同等の扱いを受けてしまうことさえあります。「将来高く売りたい」と考えているなら、純正色での同色全塗装か、あるいはラッピングフィルムによるカラーチェンジ(剥がせば元通りになる)を検討するのも一つの賢い方法です。

10. 長期間乗るなら全塗装がベスト?

ここまで、部分塗装と全塗装の様々な側面を見てきました。最後に、「結局、愛車と長く付き合うなら全塗装すべきなのか?」という問いに対する答えを出しましょう。 結論から言えば、「10年以上乗り続ける覚悟があるなら、高品質な全塗装がベスト」です。しかし、5年以内に乗り換える可能性があるなら、部分塗装で美観を維持するのが経済的に合理的です。

塗装は車の「皮膚」である

車を人間に例えるなら、エンジンは心臓、塗装は皮膚です。皮膚がボロボロでは、いくら心臓が丈夫でも体全体の健康は維持できません。塗装膜が劣化して剥がれると、そこから雨水が侵入し、鉄板を錆びさせ、最悪の場合はボディに穴を開けてしまいます。 一度錆びてしまったボディを直すには、塗装費用の何倍もの修理費がかかります。そうなる前に全塗装で新しい保護膜を作ってあげることは、<s単なるドレスアップではなく、愛車を延命させるための「予防医療」なのです。

「やれた感じ」も一つの選択

一方で、最近は旧車の塗装が多少剥げていたり、錆が浮いていたりしても、それを「味」として楽しむ文化(パティーナ)も定着しつつあります。無理にピカピカにせず、機関系だけをしっかり整備して乗り続けるのも、素敵なカーライフの一つです。 全塗装はあくまで手段の一つです。あなたのライフスタイルや、車に対する価値観に合わせて、後悔のない選択をしてください。

最終判断のためのチェックリスト

- ● この車にあと5年以上乗り続ける予定があるか?

- ● 塗装の劣化(剥げ・チョーキング)が複数のパネルに出ているか?

- ● 30万円〜50万円の出費をしてでも、その車を綺麗にしたいという愛着があるか?

- ● 部分塗装の「継ぎ接ぎ」ではなく、全体的な統一感を求めているか?

愛車の未来を決める賢い選択を

部分塗装と全塗装、それぞれの特徴やメリット・デメリットについて詳しく解説してきました。この記事でお伝えしたかった結論は、「現在の車の状態」と「これからの所有プラン」を掛け合わせて判断するということです。 小さなキズや凹みであれば、コストとスピードに優れた部分塗装が最適です。しかし、塗装全体の寿命が来ていたり、この先も長く相棒として連れ添う覚悟があったりするならば、全塗装は決して高い買い物ではありません。それは愛車を蘇らせ、あなたのカーライフをより豊かにする投資となるはずです。 読者の皆さんが明日からできるアクションとして、まずは「信頼できる板金塗装工場に見積もり相談へ行くこと」をおすすめします。その際、単に「いくらですか?」と聞くのではなく、この記事で得た知識を活かして「ぼかしの範囲はどこまで広げますか?」「全塗装の場合、ウェザーストリップ(ゴム部品)は交換しますか?」と具体的な質問を投げかけてみてください。誠実な工場であれば、プロとして親身に相談に乗ってくれるはずです。 大切な愛車が一番輝く方法を選び取り、これからも素晴らしいドライブを楽しんでください。

車の塗装修理に関するよくある質問

Q. 部分塗装の境界線は、時間が経つと目立ってきますか?A. 施工方法によりますが、パネル全体でクリア塗装をすれば目立ちません。

狭い範囲でぼかしを完結させる「スポット補修」だと、数年後に境目が出る可能性があります。長く綺麗に保つなら「パネル一枚塗り」を指定することをおすすめします。

Q. 全塗装をすると、車を売る時の査定額は下がりますか?A. 色を変えた場合、査定ダウンのリスクがあります。

純正色と同色で塗り直した場合は「外装が綺麗」と評価されることもありますが、色替え(カラーチェンジ)は好みが分かれるため、一般的には評価が厳しくなる傾向にあります。

Q. 塗装をお願いしている間、代車は無料で借りられますか?A. 工場によって異なりますが、全塗装のような長期預かりは有料の場合が多いです。

短期間の修理なら無料代車がある工場も多いですが、1ヶ月以上占有する場合は別途費用がかかるか、そもそも貸し出しを断られることもあります。事前の確認が必須です。

Q. 塗装が終わった後、すぐにコーティングをしても大丈夫ですか?A. 塗装が完全に硬化するまで、1ヶ月程度空けるのが理想です。

塗装表面は乾いていても、内部の溶剤が抜け切るには時間がかかります。すぐに被膜で覆ってしまうと、ガスが抜けずに塗装不良(フクレなど)を起こすリスクがあるため、少し期間を置きましょう。

こちらも読まれています:塗装剥げの原因と防ぐためのポイント

-

- コバックのドア修理、なぜ早い?「スピード修理」の秘密[2026.01.28]

-

「スーパーの駐車場で、隣の車にドアをぶつけられてしまった…」

「狭い道でのすれ違いざまに、ガードレールでドアを擦ってしまった…」車のドアはボディの中でも面積が広く、最もキズやヘコミができやすい箇所の一つです。毎日乗り降りするたびに目に入るドアのキズは、たとえ小さなものであっても気になりますし、愛車への愛着を曇らせてしまうものです。

「早く直したいけれど、車を何日も預けるのは困る」「仕事で毎日使うから、即日で返してほしい」。そんな切実な悩みをお持ちの方にこそ知っていただきたいのが、車検のコバックが提供する「板金塗装(クイックリペア)」です。

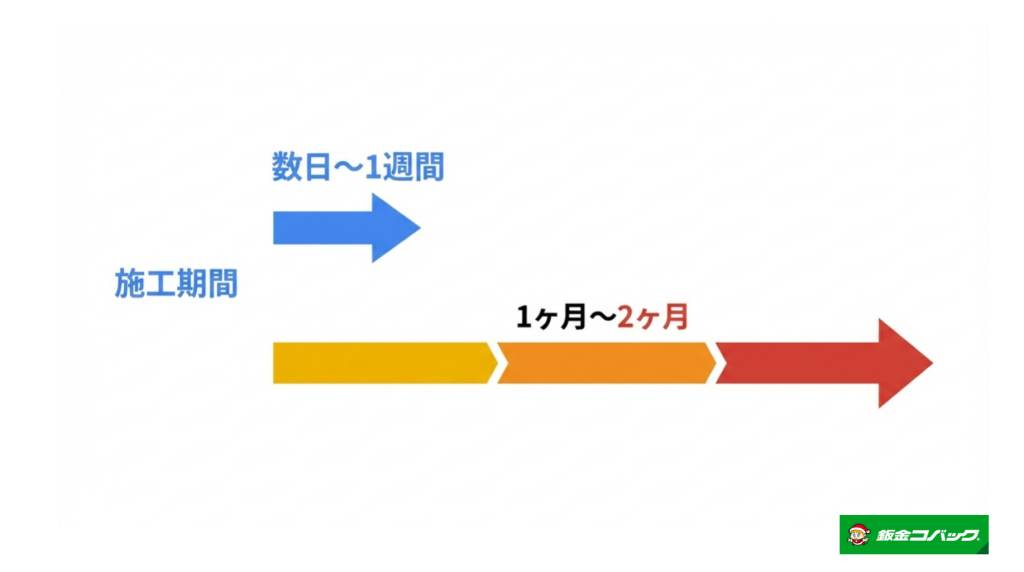

コバックのドア修理は、驚くべきスピードで完了します。一般的な修理工場なら数日〜1週間かかると言われるような作業でも、コバックなら「日帰り」や「1泊2日」で仕上げることも珍しくありません。なぜ、品質を落とさずにそこまで早く直せるのか?

ここでは、その裏側にある徹底的な効率化の仕組み、職人の分業体制、そして最新設備の導入など、コバックならではの「スピード修理」の秘密を包み隠さず公開します。

目次

1. コバックのクイックリペア

「コバック=車検」というイメージが定着していますが、実は板金塗装においても業界に革命を起こしています。それが、コバックが提供する「クイックリペア(軽板金)」というサービス形態です。

従来の板金修理は、「職人の勘と経験」に頼る部分が大きく、見積もりにも作業にも時間がかかるのが当たり前でした。「預かってみないといつ終わるか分からない」と言われた経験がある方もいるかもしれません。しかし、コバックはこの常識を覆しました。

コバックのクイックリペアは、修理範囲を限定し、作業工程をマニュアル化することで、圧倒的なスピードと低価格を実現しています。例えば、ドアの手のひらサイズのキズであれば、朝お預かりして夕方には納車する「1日車検」ならぬ「1日板金」も可能です。

もちろん、早いからといって「安かろう悪かろう」ではありません。プロの技術者が専用の道具と塗料を使って施工するため、仕上がりはDIYとは比べ物にならないほど美しく、本格的な板金塗装と遜色ありません。この「早さ」と「品質」のバランスこそが、忙しい現代人のニーズにマッチし、多くの支持を集めている理由です。

従来の板金修理とコバックのクイックリペアの違いを、分かりやすく比較してみました。

比較項目 一般的な板金修理工場 コバックのクイックリペア 修理期間 数日〜1週間程度。

部品待ちや乾燥待ちで長引くことも。最短即日〜数日。

工程の効率化で待ち時間を極限まで短縮。対象範囲 大破から小キズまで全般。

部品交換を推奨されることが多い。主に軽微なキズ・ヘコミに特化。

部品交換せずに「修理」で直すことを優先。価格設定 職人の裁量による「どんぶり勘定」や、高額な部品代が含まれる場合がある。 キズの大きさ(タッチアップサイズ、手のひらサイズ等)に応じた明確な定額料金設定。 このように、コバックのクイックリペアは、小さなキズを「早く、安く、手軽に」直したいというユーザー心理に寄り添ったサービス設計になっています。「これくらいのキズで修理に出すのは大げさかな…」と迷っている方にこそ、ぜひ体験していただきたいサービスです。

関連ニュース:車のドア修理をプロに依頼するメリット

2. 軽微な擦り傷・へこみ

車のドアにつくキズには様々な種類がありますが、コバックのクイックリペアが最も得意とするのが、日常使いでついてしまう「軽微な擦り傷・へこみ」です。

例えば、以下のようなケースです。

・ガードレールや電柱に軽く接触してできた「擦り傷(線キズ)」

・ドアの開閉時に壁にぶつけてできた「エッジの欠け」

・隣の車にドアを当てられてできた小さな「エクボ(ドアパンチ)」

・走行中の飛び石による「塗装剥がれ」これらのキズは、放置してもすぐに車が動かなくなるわけではありません。しかし、塗装が剥がれて鉄板が露出している場合、そこから雨水が侵入し、確実に「サビ」が進行します。

ドアの内部は袋状になっており、湿気がたまりやすい構造です。表面の小さなサビを放置していたら、いつの間にか塗装の内側で腐食が広がり、気づいた時には塗装がボコボコと浮いてきたり、最悪の場合はドアに穴が開いてしまったりすることもあります。

「小さなキズだから」と侮ってはいけません。軽微なうちに直すことは、愛車を長く綺麗に乗るための鉄則であり、結果的に将来の修理費を節約することにも繋がります。

コバックでは、こうした軽微な損傷に対して、過剰な修理(ドア交換や広範囲の塗装)を行いません。キズのある部分だけをピンポイントで補修し、周囲の塗装と馴染ませる「ボカシ塗装」の技術を駆使します。

「全部塗り直すのはもったいない」「目立たなくなれば十分」というお客様のニーズに対し、必要最小限の範囲で、最大限の効果を出す修理を提供します。

3. 作業工程の徹底的な効率化

なぜ、コバックの修理はそんなに早いのでしょうか? その秘密の一つは、工場内における「作業工程の徹底的な効率化」にあります。

一般的な修理工場では、一つの作業が終わるたびに道具を片付けたり、次の工程の準備に時間を取られたりと、意外と「車を触っていない時間(アイドルタイム)」が発生しています。また、部品の発注忘れや連絡ミスなどで作業がストップすることも珍しくありません。

コバックでは、車検工場で培ったトヨタ生産方式のような「カイゼン」の考え方を板金部門にも導入しています。無駄な動き、無駄な待ち時間、無駄な在庫を徹底的に排除し、車が入庫してから出庫するまでのリードタイムを極限まで短縮しています。

具体的な効率化の取り組み例を挙げます。

■導線の最適化

車の移動距離を最小限にするレイアウト。板金エリアから塗装ブース、乾燥エリア、磨きエリアへと、一筆書きのようにスムーズに流れるラインを構築しています。■道具の整理整頓(5S)

「必要な道具を探す時間」は無駄の極みです。工具や塗料は所定の位置に配置され、職人が手を伸ばせばすぐに作業に取り掛かれる環境を整えています。■同時並行作業

パテを乾かしている間に別の車の調色を行うなど、複数の工程をパズルのように組み合わせ、職人の手が止まる時間をなくしています。■デジタル見積もりと部品発注の連動

コンピューターで見積もりを作成した瞬間に、必要な部品の在庫確認と発注が行われるシステムを導入(※店舗による)。部品待ちのタイムラグを防ぎます。これらの取り組みは、一見地味に見えるかもしれません。しかし、1分1秒の短縮を積み重ねることで、結果として「半日」「1日」という大幅な時間短縮を生み出しているのです。

「早さ」は雑な仕事の結果ではなく、緻密に計算された「効率化」の結晶なのです。

4. 専門の職人による分業

コバックのスピード修理を支えるもう一つの柱が、「専門職人による完全分業制」です。

昔ながらの町工場では、一人の職人が「受付」から「見積もり」「部品発注」「板金(叩き出し)」「塗装」「磨き」「洗車」まで、全ての工程を一人でこなす「多能工」スタイルが一般的でした。

しかし、これでは作業の切り替えに時間がかかり、電話対応などで作業が中断されることも多く、効率が良いとは言えません。

コバック(大規模店舗やモドリック)では、各工程に専門のスペシャリストを配置し、バケツリレーのように次々と作業を受け渡していくスタイルを採用しています。

担当 役割とメリット フロント担当 お客様対応、見積もり作成、部品手配のプロ。職人が作業に集中できるよう、事務作業を一手に引き受けます。 板金担当 ヘコミを叩き出し、パテで成形するプロ。塗装前の「下地作り」に特化しており、迷いのない素早い作業で形状を復元します。 塗装担当 色合わせ(調色)とスプレー塗装のプロ。塗装ブースに常駐し、次々と入庫する車を塗り上げます。同じ作業を繰り返すことで、技術精度とスピードが格段に向上します。 例えば、塗装担当者は朝から晩まで塗装ブースに入り、ひたすら車を塗り続けます。板金作業や接客をする必要がないため、集中力が途切れず、驚異的なスピードで高品質な塗装を仕上げることができます。

また、分業制には「品質のダブルチェック」という副次的なメリットもあります。板金担当が作った下地を塗装担当がチェックし、塗装担当が塗った仕上がりを磨き担当がチェックする。工程間で互いの仕事を監視し合うことで、ミスを未然に防ぎ、やり直し(手戻り)による時間のロスをなくしています。

「餅は餅屋」という言葉がありますが、コバックはさらに「餅つきの工程ごとに専門家がいる」状態です。これが、他社には真似できないスピードの源泉となっています。

5. 最新の乾燥設備

板金塗装の工程の中で、実は最も時間を食うのが「乾燥」の時間です。

パテを乾かす、サフェーサー(下地塗料)を乾かす、カラー塗料を乾かす、クリア塗料を乾かす…。それぞれの工程で乾燥待ちが発生します。

従来の工場では、自然乾燥に頼ることが多く、天候や湿度によっては丸一日乾かないこともありました。また、生乾きのまま次の工程に進んでしまうと、後から塗装が縮んだり剥がれたりするトラブルの原因にもなります。

コバックでは、この乾燥時間を劇的に短縮するために、「最新の強力な乾燥設備」を積極的に導入しています。

■遠赤外線乾燥機(ヒーター)

塗装の内側から熱を伝え、短時間で強制的に硬化させる装置です。自然乾燥なら数時間かかるところを、わずか数分〜十数分で完全硬化させることができます。これにより、雨の日でも冬の寒い日でも、安定したスピードで作業を進めることが可能です。

■塗装ブースの焼付け機能

塗装を行う部屋(ブース)自体をオーブンのように高温(60℃〜80℃)にし、車全体を包み込むように乾燥させます。ドアの内側など、ヒーターの光が届きにくい場所もしっかりと乾燥させることができます。

乾燥方式 所要時間(目安) 品質への影響 自然乾燥 数時間〜半日以上

(天候に左右される)表面だけ乾いて中が半乾きになりやすく、後日の「塗装痩せ」や「ツヤ引け」の原因になりやすい。 強制乾燥

(コバック)10分〜30分程度

(天候に関係なし)塗膜の内部からガッチリと硬化するため、塗膜強度が高く、納車直後から洗車機に入れても問題ないレベルに仕上がる。 コバックの「早さ」は、単に急いでいるからではありません。最新の設備投資によって、物理的に乾燥時間を短縮し、かつ塗膜の強度を高めているからこそ実現できる「科学的な早さ」なのです。

6. 日帰り~1泊2日での納車

「車の修理=1週間は預けるもの」

これは、長らく自動車修理業界における「常識」でした。しかし、通勤や送迎、買い物など、毎日の生活に車が欠かせない方にとって、数日間でも車が手元にない生活は非常に不便なものです。代車を借りるにしても、乗り慣れない車での運転はストレスになりますし、チャイルドシートの付け替えなどの手間も発生します。

コバックのドア修理(クイックリペア)は、こうしたお客様の「時間的な負担」を最小限にするために、常識破りの短納期システムを構築しています。キズの深さや範囲にもよりますが、「日帰り」または「1泊2日」でのスピード納車を標準的な目標としています。

具体的なスケジュールのイメージをご紹介しましょう。

日帰り修理(ワンデイ・リペア)のモデルケース

※対象:ドアの手のひらサイズ(20cm×20cm以内)の擦り傷、軽微なヘコミなど

・09:00 入庫・受付 : 出勤前やお子様を送った足で車をお預かりし、修理箇所の最終確認を行います。

・10:00 板金・下地処理 : 専門スタッフが即座に作業開始。キズを研磨し、速乾性のパテで成形、サフェーサー(下地塗料)を塗布します。

・12:00 調色・マスキング : 塗装職人が現車に合わせて色を作り、塗装しない部分を丁寧に養生します。

・13:00 塗装・強制乾燥 : 専用ブースで塗装し、最新の遠赤外線ヒーターで焼き付け乾燥させます。

・15:00 磨き・洗車 : 乾燥した塗膜をポリッシャーで鏡面に磨き上げ、洗車を行います。

・17:00 納車・引き渡し : 夕方、お仕事帰りや買い物帰りにお返しします。このように、朝預ければ夕方には元通りの愛車に乗って帰ることができるのです。「週末のゴルフまでに直したい」「家族に内緒でこっそり直したい」といったご要望にも、このスピードなら十分に対応可能です。

少し大きなヘコミや、ドア1枚ブロック塗装が必要な場合でも、「1泊2日」あれば完了するケースが大半です。もし部品交換が必要になった場合でも、事前に部品を取り寄せておき、部品が届いた日に車を入庫していただければ、交換作業自体は半日で終わります。

このスピード対応は、単に作業の手が早いだけでなく、「完全予約制」による計画的な工程管理があって初めて実現します。お客様の時間を大切にするコバックだからこそできる、タイムパフォーマンスの高い修理サービスです。

関連記事:ドア修理後のメンテナンスと注意点

7. 安さの理由(リビルト活用)

修理の早さと並んで、お客様が最も気にされるのが「費用」です。

「ドアのへこみ修理、ディーラーで見積もったら15万円と言われて諦めかけた…」という声をよく耳にします。ディーラー等の見積もりが高額になる主な理由は、「新品部品への交換」を前提としているからです。

コバックでは、新品交換一辺倒ではなく、「リサイクルパーツ(中古部品・リビルト品)」の活用を積極的に提案することで、品質を落とさずに驚きの低価格を実現しています。

リサイクルパーツを活用すると、具体的にどれくらい安くなるのでしょうか。ドア交換が必要なケースで比較してみましょう。

項目 新品部品で交換する場合 リサイクルパーツ(同色)の場合 部品代 約60,000円〜80,000円 約20,000円〜40,000円

(新品の約半額)塗装費用 約40,000円〜60,000円

(新品は未塗装で届くため必須)0円〜15,000円

(同色なら塗装不要、または微調整のみ)交換工賃 約20,000円 約20,000円 合計目安 約12万〜16万円 約4万〜7万円 このように、運良く同じボディカラーの状態が良い中古ドアが見つかれば、総額で半額以下に抑えることも夢ではありません。

「中古品なんて大丈夫? すぐ壊れるんじゃない?」と不安に思うかもしれませんが、コバックが提携しているネットワークから仕入れるリサイクルパーツは、プロの目で厳格に品質チェックが行われた「良品」のみです。大きなヘコミや錆があるような粗悪品は使用しません。

また、リサイクルパーツの活用は、廃棄物を減らし、新品製造にかかるエネルギーを削減する「エコな修理(SDGs)」でもあります。お財布に優しく、環境にも優しい。これがコバックが提案する「賢い修理」の形です。

こちらも読まれています:ドア修理の費用相場とコストを抑える方法

8. 「早い・安い・キレイ」の実現

「早い・安い」までは理解できても、最後の「キレイ」については、まだ半信半疑の方もいるかもしれません。

「スピード重視の牛丼屋さんのように、味(品質)はそこそこなんでしょ?」と思われるのは心外です。コバックの板金修理における「キレイ」とは、「プロが見ても修理箇所が分からないレベル」を指します。

なぜ、短時間でそこまでの品質が出せるのか。それは、早さと安さを追求した結果、逆に「職人が塗装だけに集中できる環境」が整ったからです。

最高級塗料の使用

コストダウンのために安い塗料を使っていると思われがちですが、実は逆です。コバックでは、国内外の一流自動車メーカーが認定する最高級のウレタン塗料を使用しています。

安い塗料は乾燥が遅かったり、色が合いにくかったり、隠蔽力(下の色を隠す力)が弱かったりと作業効率が悪いため、結果的に「良い塗料を使った方が早く、キレイに仕上がる」のです。また、耐候性に優れているため、数年後に色あせするリスクも低減します。調色(色合わせ)の技術

車の色は、メーカーのカラーコード通りに作っても、一台一台微妙に異なります(日焼けによる退色など)。コバックの塗装職人は、何十種類もの原色を0.1g単位で調合し、現車の色に限りなく近づける「調色技術」を持っています。さらに、修理箇所と元の塗装の境目をグラデーションで馴染ませる「ボカシ塗装」を行うことで、肉眼では境目が全く分からない自然な仕上がりを実現します。

品質保証制度

多くのコバック板金店舗では、修理箇所に対して「品質保証」を設けています(※店舗により保証内容は異なります)。万が一、塗装が剥がれてきたり変色したりした場合は、無償で再修理を行います。

これは、「絶対に手抜き工事はしない」「仕上がりに自信がある」という裏付けがないとできないことです。「安かろう悪かろう」ではなく、「安くて早くて、しかも安心」なのがコバック品質です。9. ドア修理の無料見積もり

「まずはいくらかかるか知りたい」

そう思ったら、悩む前にコバックの「無料見積もり」をご利用ください。見積もりを取ったからといって、必ず修理しなければならないわけではありません。他社との比較検討のための材料として使っていただいても構いません。コバックの見積もりは、以下のようなステップでスピーディーに行われます。

ステップ1:実車の確認(約10分)

お車を店舗に持ち込んでいただき、専門スタッフがキズの状態を確認します。キズの深さ、範囲、塗装の種類などをチェックします。

ステップ2:ご要望のヒアリング

ここが最も重要です。「完全に元通りにしたいのか」「目立たなくなればいいのか」「予算はいくらまでか」。お客様のニーズに合わせて修理プランを考えます。

ステップ3:プラン提示と見積書作成(約10分)

コンピューターシステムを使い、その場で明確な見積書を作成します。コバックでは、「松・竹・梅」のような複数プランを提示することが可能です。

・【松】新品交換プラン: 完璧な仕上がりを求める方向け。

・【竹】板金・リビルトプラン: コスパと品質のバランスが良い、一番人気のプラン。

・【梅】クイック補修プラン: とにかく安く、キズを目立たなくするプラン。「このキズなら、板金するより中古ドアに替えた方が2万円安くなりますよ」といった、プロならではの提案もこの場で行います。

お客様は、提示された金額と内容に納得がいけば予約を入れれば良いですし、予算オーバーなら持ち帰って検討することも自由です。不透明な追加料金や、強引なセールスは一切ありませんのでご安心ください。

10. お急ぎの修理もご相談ください

ドアの修理が必要になるタイミングは、得てして「忙しい時」や「車が必要な時」に重なるものです。

「来週、法事があって親戚を乗せるから、それまでに直したい」

「営業車だから、ボコボコのままお客様のところに行けない」そんなお急ぎの事情がある場合も、まずはコバックにご相談ください。

コバックでは、お急ぎのお客様のために以下のサポート体制を整えています。

■優先スケジュールの確保

部品の在庫状況にもよりますが、最短の日程で作業枠を確保します。

■無料代車の貸出

修理期間中も不自由なく過ごしていただけるよう、清潔な代車(軽自動車〜乗用車)を無料でご用意しています(※要予約、ガソリン代別途)。

■応急処置

部品が届くまでの間、サビないようにタッチペンを塗ったり、ドアが開かなくなったのを一時的に開閉できるようにしたりする応急処置も行います。「板金屋さんは入りにくい」「怒られそう」というイメージをお持ちの方もいるかもしれませんが、コバックは「車のサービス業」です。明るい店内と親切なフロントスタッフが、お客様の困りごとに親身になって対応します。

小さなキズ一つでも、放置すればサビの原因になります。気になったその日が、修理のベストタイミングです。お出かけついでに、給油のついでに、ぜひお近くのコバックへお立ち寄りください。

愛車のキズは「早期発見・早期修理」が一番の節約

ここまで、コバックのドア修理がなぜ「早く、安く、キレイ」に仕上がるのか、その秘密について解説してきました。記事の要点は以下の通りです。

・コバックの「クイックリペア」は、効率化された工程と分業制により、日帰り〜1泊2日のスピード納車を実現している。

・「リサイクルパーツ(中古部品)」を全国ネットワークで探すことで、新品交換の半額以下で修理できる可能性がある。

・早さと安さだけでなく、最新の乾燥設備と最高級塗料、熟練の職人技により、ディーラー品質の仕上がりを提供する。

・無料見積もりでは、予算に合わせた複数のプラン(松竹梅)を提案し、納得して選ぶことができる。車のドアのキズは、放置すればするほどサビが広がり、修理費用が高くなってしまいます。「高いから」「時間がないから」と後回しにするのではなく、コバックのスピード修理を賢く利用して、愛車をいつも綺麗な状態に保ちましょう。

読者の皆様が、明日から実践できる具体的なアクションは以下の2点です。

1. 愛車のドアをチェックし、放置しているキズやヘコミがないか確認する。

もしあれば、スマホで写真を撮っておきましょう。

2. お近くのコバックを検索し、「無料見積もり」を予約する(または飛び込みで相談に行く)。

その際、「なるべく安く直したい」「〇日までに直したい」という希望を最初に伝えてみてください。最適なプランがきっと見つかります。ドアのキズが消えれば、車に乗るたびに感じていた小さなストレスも消え去ります。コバックで、愛車への愛着を取り戻しましょう。

関連記事はこちら:ドア修理と車両保険の適用条件

- 車のクリア層がパリパリに!塗装剥げの原因と放置するリスク[2026.01.25]

-

「洗車をしていたら、ボンネットの一部が白っぽくカサカサしていることに気づいた…」

「屋根の塗装が、まるで日焼けした後の皮膚のようにパリパリと剥がれてきてしまった…」大切にしている愛車にこのような症状が現れると、見た目の悪さにショックを受けるだけでなく、「このまま放置して大丈夫なのだろうか?」と深い不安に襲われるものです。実は、この現象は一般的に「クリア剥げ」と呼ばれ、車の塗装寿命に関わる深刻なサインです。

一度剥がれ始めたクリア層は、残念ながら自然に治ることはありません。むしろ、放置すればするほど剥がれは広がり、最終的にはボディ本体のサビや腐食へと進行してしまいます。私自身、板金塗装の現場で数多くの車を見てきましたが、「もっと早く相談してくれれば、軽微な補修で済んだのに…」と悔やまれるケースが後を絶ちません。

この記事では、なぜ車の塗装は剥がれてしまうのか、そのメカニズムと主な原因、そして放置することのリスクについて、専門家の視点から詳しく解説していきます。

目次

1. 車の塗装の仕組み(多層構造)

私たちが普段目にしている車の美しいボディカラー。実は、あの一枚の塗装膜は非常に薄く、わずか0.1ミリ〜0.15ミリ程度(郵便切手1枚分くらいの厚さ)しかありません。しかし、その極薄の膜の中は、役割の異なる複数の層が重なり合った「多層構造」になっています。

なぜ塗装が剥がれるのかを理解するためには、まずこの構造を知る必要があります。料理のミルフィーユをイメージしてみてください。何層にも重なることで、初めてあの深みのある色艶と、鉄板を守る強度が生まれているのです。

一般的な乗用車の塗装構造とそれぞれの役割を整理しました。

塗装の層(外側から順に) 主な役割と特徴 ① クリア層(トップコート) 無色透明の層。艶を出し、紫外線や酸性雨、キズから下のカラー層を保護する「盾」の役割。今回問題となるのはこの層です。 ② カラーベース層(中塗り・上塗り) 車の「色」を決める層。ソリッド、メタリック、パールなどの顔料が含まれています。この層自体には艶や対候性はほとんどありません。 ③ サフェーサー・プライマー層(下塗り) 鉄板と塗料の密着を良くし、サビを防ぐ防錆効果を持つ層。表面を平滑にする役割もあります。 ④ ボディ鋼板(鉄・アルミ・樹脂) 車のボディそのもの。塗装によって守られています。 今回テーマにしている「クリア剥げ」とは、一番外側にある「①クリア層」が劣化し、②のカラーベース層から剥離してしまった状態を指します。

クリア層は、人間で言えば皮膚の「表皮」のようなものです。ここが失われると、下のカラー層(真皮)が直接外気にさらされ、あっという間に劣化が進んでしまいます。

最近の車は塗装技術が向上していますが、それでも「永遠に持つ塗装」は存在しません。過酷な環境下でボディを守り続けているクリア層は、日々少しずつダメージを蓄積し、限界を迎えると崩壊を始めるのです。

関連ニュース:塗装剥げの修理方法と費用の目安

2. 「クリア剥げ」とはどんな状態か

では、実際にクリア層が剥がれるとどのような見た目になるのでしょうか。初期段階から末期症状まで、その進行プロセスを知っておくことで、早期発見に繋がります。

私が修理の現場で見てきた事例では、クリア剥げはいきなり全体が剥がれるのではなく、特定の箇所から「病気のように」広がっていく傾向があります。特に、直射日光を浴びやすいボンネット、ルーフ(天井)、トランクなどは要注意エリアです。

症状の進行レベルを以下の表にまとめました。ご自身の車の状態と照らし合わせてみてください。

進行レベル 症状の特徴 状態の深刻度 レベル1:白ボケ・くすみ 艶がなくなり、全体的に白っぽく粉を吹いたような状態(チョーキング現象)。水をかけても艶が戻らない。 【要注意】

クリア層の寿命が近づいています。コーティング等で延命できる最後のチャンス。レベル2:ひび割れ・浮き 表面に細かい亀裂(クラック)が入ったり、水ぶくれのように白く浮き上がったりする箇所が出てくる。 【危険】

クリア層の密着力が失われています。ここから水が侵入し、剥離が加速します。レベル3:剥離(パリパリ) サランラップがめくれるように、クリア層がパリパリと剥がれ落ちる。下の色の層がむき出しになる。 【重症】

塗装としての機能は崩壊しています。早急な再塗装が必要です。「レベル3」の状態になると、洗車機に入れるたびに高圧の水流でさらに剥がれが広がり、見るも無残な姿になってしまいます。また、剥がれたクリア層の段差に汚れがたまり、車全体が非常に汚らしく見えてしまうのも辛い点です。

「まだ少し白くなっているだけだから…」と油断していると、ある夏を越えたあたりから急激に悪化することも珍しくありません。塗装の劣化は、一度スイッチが入ると加速度的に進行することを覚えておいてください。

3. 最大の原因は紫外線(UV)による劣化

車の塗装を痛めつける原因は数多くありますが、その中でも圧倒的なダメージを与える「真犯人」は紫外線(UV)です。

太陽光に含まれる紫外線は、非常に強いエネルギーを持っています。このエネルギーは、塗料を構成している樹脂の「化学結合(分子の結びつき)」を時間をかけて切断していきます。結合が切断された樹脂は、柔軟性を失って硬化し、ボロボロになっていきます。

プラスチックの洗濯バサミを屋外に放置しておくと、色が褪せて最終的にパキッと割れてしまうのを見たことがありませんか?あれと全く同じ現象が、車の塗装面(クリア層)でも起きているのです。

特に以下のような条件の車は、紫外線ダメージをより深刻に受けやすくなります。

■青空駐車の車

ガレージやカーポートがなく、常に直射日光を浴びている車は、屋根付き保管の車に比べて塗装の寿命が数年単位で短くなります。■濃色車(黒・赤・紺など)

濃い色は光を吸収しやすく、塗装面の温度が非常に高温になります。熱と紫外線のダブルパンチにより、淡色車(白・シルバー)よりも劣化スピードが速い傾向があります。■低年式車

10年以上前の車は、経年による蓄積ダメージが限界に達しているケースが多いです。私の経験上、特に「赤色」の車は、紫外線の影響でクリア層が剥げるだけでなく、下のカラーベース層自体が退色してピンク色っぽくなってしまうケースをよく見かけます。これは赤色の顔料が特に紫外線を吸収しやすい性質を持っているためです。

紫外線は防ぎようがない自然現象ですが、こまめな洗車やコーティングによって「犠牲被膜」を作ることで、クリア層への直接的なダメージを軽減することは可能です。人間が日焼け止めを塗るのと同じ理屈ですね。

4. 酸性雨や鳥のフン、樹液の影響

紫外線に次いで塗装を脅かすのが、「酸」による化学的なダメージです。具体的には、酸性雨、鳥のフン、虫の死骸、樹液などがこれに当たります。

これらは単に汚れるだけでなく、塗装面を化学的に溶かしてしまう恐ろしい性質を持っています。特にクリア層にとっては天敵とも言える存在です。

それぞれの汚染物質がどのようなダメージを与えるのか、対策とともに見ていきましょう。

汚染物質 ダメージのメカニズム 対処法 鳥のフン 【最強の酸性】

強力な酸と消化酵素を含み、数時間放置しただけでクリア層を溶かし、クラック(ひび割れ)を引き起こす。見つけ次第、すぐに水でふやかし、優しく拭き取る。絶対に乾拭きしてはいけない。 虫の死骸 体液が酸性であり、乾燥すると塗装に固着。放置すると塗装を侵食し、シミや陥没痕を作る。 高速道路走行後などは、早めに虫取りクリーナー等で除去する。 樹液(松ヤニ等) 粘着質で塗装に浸透し、硬化すると収縮してクリア層を引っ張り、割れを生じさせる。 お湯で温めて柔らかくしてから除去する。無理に擦ると傷になる。 以前、お客様から「鳥のフンがついたまま1週間放置したら、洗車しても跡が消えない」という相談を受けたことがあります。確認すると、フンの形にそってクリア層が完全に溶け、クレーターのように陥没していました。ここまでいくと、磨き作業(ポリッシュ)では修復できず、再塗装しか手がありません。

また、雨上がり後に水分が蒸発して残る「イオンデポジット(雨染み)」も、放置すると塗装表面を侵食し、「ウォータースポット」と呼ばれる窪みを作ります。これがクリア層を弱らせ、将来的な剥がれの原因になることもあります。

「たかが汚れ」と侮るなかれ。これらは塗装を溶かす「酸の爆弾」です。付着したら一刻も早く洗い流すことこそが、クリア剥げを防ぐ最大の防御策となります。

次に読む:塗装剥げの原因と対策を徹底解説!

5. 洗車傷や飛び石が起点になることも

紫外線や化学物質といった目に見えにくい原因だけでなく、物理的な「キズ」もクリア剥げの大きな引き金になります。

走行中に跳ね上げられた小石による「飛び石傷」や、洗車機や拭き上げ時についた「スクラッチ傷」。これらは一見すると小さなダメージに見えますが、塗装にとっては「防御壁に空いた穴」のようなものです。

塗装は、表面がつるっとしていて水を通さないことで内部を守っています。しかし、飛び石などでクリア層に深い傷が入ると、そこから雨水や湿気が塗装の内部へと浸透していきます。

水分が入り込むとどうなるか。層と層の間の結合力が弱まり、密着不良を起こします。そこに直射日光が当たると、内部の水分が膨張して水蒸気となり、内側から塗装を押し上げて「浮き」を作ります。これがいずれ破裂し、バリバリと剥がれていくのです。

特に注意が必要なのが「高圧洗浄機の使い方」です。

コイン洗車場などで高圧洗浄機を使う際、すでに少し傷んでいたり、小さな剥がれがある箇所に至近距離で噴射してしまうと、水圧で一気に塗装が吹き飛んでしまうことがあります。まるでカサブタを無理やり剥がすようなものです。

「傷口からバイ菌が入って化膿する」のと同様に、「塗装の傷口から水が入って剥離する」というメカニズムを理解しておきましょう。深い傷を見つけたら、タッチペンなどで早めに塞ぐことが、被害拡大を防ぐための応急処置となります。

6. 塗装剥げを放置するとどうなる?

「見た目が悪いだけだから、走る分には問題ないだろう」

修理代を気にして、クリア剥げを見て見ぬふりをしてしまう気持ちはよく分かります。確かに、エンジンやブレーキの故障とは異なり、塗装が剥げても車は走ります。しかし、塗装の劣化を放置することは、単なる「見た目の問題」以上の深刻なリスクを抱え込むことになります。

クリア層が剥がれると、どのような悪循環が始まるのか。その進行プロセスを詳しく見ていきましょう。

① 劣化エリアの急速な拡大

クリア層の剥がれは、一度始まると止まりません。剥がれた箇所のエッジ(境界線)から雨水や汚れが侵入し、健康な塗装の下に潜り込んでいきます。これにより、まるでカサブタがめくれるように、剥離エリアがジワジワと、時には一気に拡大していきます。「最初は10円玉くらいだったのに、ひと夏越えたらボンネット全体が剥げてしまった」というケースは非常によくあります。

② 下層(カラー層)の粉化・消失

クリア層という「盾」を失ったカラーベース層(色)は、紫外線や雨風の攻撃を直接受けることになります。カラー層には保護能力がほとんどないため、急速に劣化して粉状になり(チョーキング)、雨で流されていきます。

白い車が艶のないマットな白になり、指で触ると白い粉がつく状態を見たことがありませんか?あれは塗装が死んでいる状態です。最終的には色が完全に抜け落ち、下地(サフェーサー)が露出してしまいます。③ 資産価値(リセールバリュー)の暴落

これが最も現実的なダメージかもしれません。日本の中古車市場において、「外装の美しさ」は査定額に直結します。エンジンが好調でも、ボンネットやルーフの塗装がパリパリに剥げている車は、「メンテナンスされていない車」「全塗装が必要な車」とみなされ、査定額が大幅に減額されます。場合によっては「査定ゼロ(廃車扱い)」と言われてしまうこともあります。修理費を惜しんで放置した結果、手放す時に数十万円単位で損をしてしまう可能性があるのです。

放置期間によるリスクの変化をまとめました。

放置期間(目安) 状態の変化 必要な対策とコスト感 初期(発見直後) 一部が白くボケている、小さな剥がれがある。 【補修・コーティング】

磨きや部分的な再塗装で済む可能性あり。コストは比較的抑えられる。中期(半年〜1年) 剥がれが広がり、カラー層が劣化して艶消し状態になる。 【パネル一枚塗装】

劣化した塗膜を削り落とし、パネル全体を塗り直す必要がある。末期(数年以上) 色が抜け、下地や鉄板が露出。サビが発生している。 【剥離・板金・全塗装】

サビ取りや鉄板の補修が必要。場合によってはパーツ交換となり、非常に高額になる。塗装剥げは「車の皮膚病」のようなものです。自然治癒することはなく、放置すればするほど治療(修理)の難易度と費用が跳ね上がります。「まだ大丈夫」と思っているその瞬間にも、劣化は確実に進行しています。

併せて読みたい記事:塗装剥げが進行するとどうなる?

7. サビの発生とボディへのダメージ

塗装剥げの最終的な到着点は、ボディそのものの「腐食(サビ)」です。

「塗装が剥げても、下塗りがあるから大丈夫でしょ?」と考えるのは危険です。クリア層とカラー層が失われると、最後の砦であるサフェーサー(下塗り)層も紫外線で劣化し、ひび割れを起こします。そこから水分と酸素が鉄板に到達した瞬間、サビのカウントダウンが始まります。

サビ(酸化鉄)は、金属の癌(がん)とも言われるほど厄介な存在です。

1. 内部への浸食

表面に見えているサビが小さくても、塗装の内側では根を張るように広がっていることがよくあります(ミミズ腫れのような状態)。一度発生したサビは、塗装の下で鉄板を食い荒らし、ボロボロにしていきます。2. 強度の低下と穴あき

サビが進行すると、鉄板が痩せて薄くなり、最終的には穴が開きます。ルーフやピラー(柱)などの重要骨格部分が腐食すると、衝突時の安全性が低下し、車検に通らなくなることさえあります。

ここまでくると「塗装修理」の域を超え、「レストア(再生修理)」の領域となり、莫大な費用がかかるか、最悪の場合は廃車を余儀なくされます。3. サビ汁による汚染

雨が降るたびに、サビた部分から茶色い「サビ汁」が流れ出し、周囲の正常な塗装やバンパー、ナンバープレートなどを汚染します。このサビ汁は強力で、洗車では簡単に落ちず、見た目を著しく損ないます。特に注意が必要なのは、海沿いの地域にお住まいの方や、融雪剤(塩カリ)が撒かれる雪道を走る方です。塩分はサビの進行を劇的に早めるため、塗装という保護膜を失った車は、ひと冬でボロボロになることもあります。コバックの板金塗装現場でも、塗装剥げを放置した結果、屋根に穴が開いて雨漏りしてしまった車が入庫することがあります。こうなると、屋根を切り取って交換する大手術が必要となり、修理代は数十万円に跳ね上がります。「たかが塗装」と侮らず、鉄板が顔を出す前に対処することが、愛車の寿命を延ばす絶対条件です。

8. DIYでのスプレー補修は可能か

ネットで検索すると、「缶スプレーでクリア剥げを直してみた」という動画や記事がたくさん出てきます。費用を抑えるためにDIYに挑戦しようと考える方も多いでしょう。

しかし、プロの視点から言わせていただくと、「クリア剥げのDIY補修は、最も難易度が高く、失敗する確率が極めて高い」と言わざるを得ません。

なぜ、クリア剥げのDIYは難しいのでしょうか。主な理由は以下の3点です。

理由1:段差が消えない

クリア剥げを直すには、剥がれている部分と残っている部分の「段差」を完全に平らにする必要があります。しかし、劣化したクリア層は硬く、サンドペーパーで削ってもなかなか段差が消えません。

段差が残ったまま上から新しいクリアを吹いても、乾燥後にその段差がくっきりと浮き出てしまい、「塗りました感」満載の汚い仕上がりになります。理由2:縮み(ちぢみ)現象

これが最大の落とし穴です。古い塗装の上に新しい缶スプレーの塗料を吹くと、溶剤の相性が悪く、化学反応を起こして塗装がシワシワに縮んでしまうことがあります(リフティング現象)。

こうなると修復は不可能で、一度すべての塗装を剥がしてから塗り直すしかありません。DIYで安く済ませるはずが、プロにリカバリーを頼んで倍以上の料金がかかるパターンです。理由3:広範囲の塗装ムラ

ボンネットやルーフなどの広い平面を、缶スプレーで均一に塗るのは至難の業です。スプレーの噴射圧が弱いため、どうしてもムラ(ザラザラした肌)になりやすく、艶を出すのが困難です。

DIY補修のリスク 結果どうなるか 段差処理の失敗 剥げた跡が地図のように浮き出て、余計に目立つ。 溶剤トラブル(縮み) 表面がミカンの皮のようにボコボコになり、取り返しがつかなくなる。 耐久性の低さ 缶スプレーの塗膜は薄くて弱いため、数ヶ月でまた剥がれてくる。 「応急処置として、サビないように色を塗っておく」程度ならDIYでも良いですが、「元通り綺麗に直したい」のであれば、DIYは避けるべきです。特にクリア剥げは広範囲に及ぶことが多いため、プロに任せるのが最も確実で、長い目で見ればコストパフォーマンスも良い選択と言えます。

9. プロによる修理(再塗装)の方法

では、プロ(板金塗装工場)に依頼した場合、どのようにしてクリア剥げを修理するのでしょうか。

プロの修理は、単に「上から塗る」のではありません。劣化した塗装を根本からリセットする作業を行います。ステップ1:劣化した塗膜の完全剥離

ここがDIYとの決定的な違いです。プロは、剥がれかけているクリア層だけでなく、その下の劣化したカラー層や、場合によっては下地まで、サンダー(研磨機)を使って完全に削り落とします。

「悪い部分は全て取り除く」。これが塗装を長持ちさせる鉄則です。中途半端に残った古い塗装の上に塗っても、またそこから剥がれてくるからです。ステップ2:下地処理(サフェーサー)

塗装を剥いだ面に、防錆効果と密着性を高めるサフェーサー(下地塗料)を厚めに塗装します。乾燥後、さらに細かいペーパーで水研ぎを行い、鏡のように平滑な表面を作ります。この下地作りが、仕上がりの艶を決めます。ステップ3:本塗装(ブロック塗装)

調色(色合わせ)した塗料でカラー層を塗り、その上から高品質なクリア塗料を吹き付けます。

この際、剥げている部分だけを塗るのではなく、「パネル一枚(ボンネットならボンネット全体)」を塗るのが基本です。部分的に塗ると、古い塗装との境目がどうしても目立ってしまい、将来的にそこから剥がれるリスクがあるためです。ステップ4:強制乾燥と磨き

塗装専用ブースや遠赤外線ヒーターを使い、高温でしっかりと焼き付け乾燥を行います。これにより、塗膜が硬く強く硬化します。最後にポリッシャーで磨き上げ、新車同様の輝きを取り戻します。コバックなどのプロショップで使用する塗料は、メーカー純正ラインで使用されるものと同等か、それ以上の耐久性を持つ「2液型ウレタン塗料」です。主剤と硬化剤を混ぜて化学反応で固めるため、缶スプレー(1液型)とは比較にならないほどの厚みと強靭さを持ちます。

一度プロの手で再塗装すれば、適切な手入れをすることで、その後何年にもわたって美しい状態を維持することが可能です。

10. 深刻化する前の早めの対処が肝心

クリア剥げは、発見が早ければ早いほど、修理の選択肢が増え、費用も抑えられます。

■初期段階(白ボケ・ツヤ引け)

まだ剥がれておらず、表面がカサカサしているだけの段階なら、「研磨(ポリッシュ)」で劣化した表面を一皮むき、ガラスコーティングなどで保護することで、艶を復活させられる可能性があります。これなら数万円程度で済みます。■中期段階(一部剥がれ)

一部が剥がれてしまった場合は再塗装が必要ですが、まだ鉄板までダメージがいっていなければ、通常の下処理と塗装で済みます。ボンネット1枚で3〜5万円程度(車種・工場による)が目安です。■末期段階(広範囲の剥離・サビ)

全体が剥がれてサビが出ていると、サビ取りや板金作業が追加され、費用が嵩みます。また、ルーフ(屋根)まで剥げていると、作業範囲が広大になるため、全塗装(オールペン)に近い金額(数十万円)になることもあります。「まだ大丈夫かな」と迷っている間に、紫外線は毎日降り注ぎ、劣化は確実に進行します。特に夏場の強力な日差しを浴びると、一気に症状が悪化することがあります。

愛車の異変に気づいたら、まずは修理工場に見せて「今の状態ならいくらで直せるか」「あとどれくらい持ちそうか」を相談してみてください。コバックなら、無料で見積もり診断を行い、お客様の予算や乗り換え予定に合わせた最適なプラン(部分補修か、しっかり塗装か)を提案します。

早めのケアで愛車の美しさと価値を守ろう

今回は、車のクリア剥げの原因とメカニズム、そして放置するリスクとプロによる修理方法について解説しました。

記事の要点は以下の通りです。

・クリア剥げの主犯は「紫外線」と「汚れ(酸)」。放置すると加速度的に広がる。

・塗装が失われると鉄板がサビ始め、ボディに穴が開くなど取り返しのつかないダメージに繋がる。

・見た目が悪いだけでなく、売却時の査定額(資産価値)が大幅に下がる。

・DIYでのスプレー補修は失敗リスクが高く、耐久性も低いため推奨できない。

・プロによる再塗装(パネル一枚塗り)が最も確実で、結果的にコストパフォーマンスが良い。車は家の次に高価な資産と言われます。その資産価値を守る「塗装」のトラブルは、早期発見・早期治療が鉄則です。「これくらいなら…」と放置せず、プロの手を借りて早めにリフレッシュすることで、愛車との付き合いはもっと長く、気持ちの良いものになるはずです。

読者の皆様が、明日から実践できる具体的なアクションは以下の2点です。

1. 洗車の際、ボンネットやルーフの水を拭き上げる時に、塗装面をよく観察する。

「艶がない」「白い粉がつく」「水弾きが悪い」場所がないかチェックしてください。

2. もし異常を見つけたら、スマホで写真を撮り、お近くのコバックへ相談に行く。

「コーティングで直るか、塗装が必要か」を見極めてもらいましょう。見積もりは無料です。パリパリの塗装を見るたびに溜め息をつく生活とはサヨナラしましょう。愛車が輝きを取り戻せば、ドライブの楽しさもきっと蘇ります。

- 火災保険が使える?カーポート倒壊による車の板金塗装修理[2026.01.22]

-

「朝起きたら、大雪でカーポートが潰れて車が下敷きになっていた…」

「台風の暴風で屋根が飛び、愛車のボンネットに直撃してしまった…」想像するだけでゾッとする光景ですが、近年の異常気象により、こうした自然災害によるカーポートの倒壊や破損被害は決して珍しいことではありません。愛車が傷つくショックに加え、頭を悩ませるのが「修理費用」の問題です。カーポートの撤去費用、再設置費用、そして何より「車の板金修理代」は一体誰が補償してくれるのでしょうか?

「家の火災保険が使えるの?」「車両保険を使うと等級が下がる?」など、複雑な保険の仕組みに混乱してしまう方も多いはずです。ここでは、カーポート倒壊による被害に遭った際、どの保険がどのように適用されるのか、そして損をしないための修理の進め方について、現場の視点から分かりやすく解説します。

目次

1. 台風や大雪によるカーポート倒壊

日本は台風や豪雪といった自然災害が多い国ですが、カーポートのような簡易的な構造物は、その影響をダイレクトに受けやすい設備です。「うちは丈夫な柱を使っているから大丈夫だろう」と過信していても、想定外の積雪や突風により、アルミ製の支柱が飴細工のように折れ曲がったり、屋根材がミサイルのように吹き飛ばされたりするケースが後を絶ちません。

カーポートが倒壊する主な原因と、その特徴を整理してみましょう。

災害の種類 被害の特徴 注意点・リスク 大雪(雪災) 湿った重い雪が屋根に降り積もり、その重量に耐えきれず支柱が折れたり、屋根ごと真下に押し潰されたりする。 片側支持タイプ(1台用)のカーポートは特にバランスを崩しやすい。逃げ場がなく車全体がプレスされることが多い。 台風・強風(風災) 強風で屋根パネル(ポリカ板)が剥がれて飛散したり、支柱ごと根こそぎ倒れたりする。飛来物が衝突することもある。 剥がれた屋根材が近隣の家や車を傷つける「加害事故」になるリスクもあり、近隣トラブルに発展しやすい。 老朽化・腐食 長年の使用でアルミやスチールの結合部が腐食し、強度が低下した状態で少しの負荷がかかり倒壊する。 自然災害ではなく「経年劣化」と判断されると、保険が下りない可能性が高いため日頃のメンテナンスが重要。 特に雪害の場合、しんしんと降り積もる雪の重みで、就寝中に音もなく倒壊し、朝起きてカーテンを開けて初めて被害に気づくというケースが多く見られます。一方、台風の場合は、暴風雨の中で轟音と共に倒壊するため、恐怖を感じる方も多いでしょう。

いずれにせよ、カーポートの下には大切な愛車が停まっていることがほとんどです。「カーポートが壊れた」という被害と、「車が潰れた」という被害が同時に発生する、まさに二重苦の状況と言えます。

関連記事:DIYで板金塗装は可能?失敗しない方法

2. 車が下敷きになった場合のショック

大切にしていた愛車が、鉄骨や鋭利なポリカーボネートの屋根の下敷きになり、無残にひしゃげている姿を見るのは、オーナー様にとって言葉にできないほどのショックです。

「天井(ルーフ)が大きく凹んでいる」「フロントガラスがクモの巣状に割れている」「ボンネットに深い傷が入っている」…。損傷の程度は様々ですが、カーポートの柱や梁(はり)などの重量物が落下した場合、車の骨格(フレーム)やピラー(柱)にまでダメージが及ぶことも少なくありません。

精神的なショックもさることながら、以下のような現実的な問題も山積みです。

■移動手段の喪失

フロントガラスが割れたり、ルーフが変形したりしている車は公道を走れません。通勤や子供の送り迎え、買い物などの日常生活に即座に支障が出ます。

■二次被害の懸念

倒壊しかけているカーポートが、余震やさらなる強風で完全に崩れ落ち、修理しようとした人や、なんとか動かそうとした車にさらなる被害を与える危険性があります。

■費用の不安

カーポートの撤去・廃棄・新設費用に加え、車の高額な板金修理費用。合わせると数百万円規模になることもあり、家計へのダメージは甚大です。「とにかく早く車を助け出さなきゃ!」と焦る気持ちは痛いほど分かりますが、無理に自分で撤去しようとするのは非常に危険です。ねじ曲がった重い支柱がバネのように跳ね上がったり、割れた屋根材で手を切ったりする恐れがあります。

まずは深呼吸をして落ち着き、身の安全を確保することが最優先です。その上で、冷静に状況を把握し、適切な手順で対処していくことが、経済的な損失を最小限に抑える鍵となります。

3. まず何をすべきか

カーポートが倒壊し、車が被害を受けた際、パニックにならずに行動するための「初動対応」が非常に重要です。保険請求をスムーズに進め、一円でも多く補償を受けるためにも、以下のステップを確実に踏んでください。

手順 行うべきアクション 重要なポイント STEP 1 安全確保と状況確認 倒壊の恐れがある場所には近づかない。怪我人がいないか確認する。 STEP 2 被害状況の「写真撮影」 撤去する前に必ず撮る!

全景、車の損傷箇所、カーポートの折れた部分など、多角的に撮影する。これが保険請求の決定的な証拠になります。STEP 3 保険会社への連絡 自動車保険(車両保険)と火災保険の両方の会社に連絡し、事故報告を行う。「いつ、どうなったか」を正確に伝えます。 STEP 4 修理業者への連絡 車の修理は板金工場やコバックへ。カーポートの撤去・修理は工務店やエクステリア業者へ依頼する。 最もやってはいけないのが、「写真を撮る前に片付けてしまうこと」です。

保険会社は「提出された写真(証拠)」を見て審査を行います。証拠がないと、「本当に台風で壊れたのか?」「元々壊れていたのではないか?」「自分でぶつけて壊したのではないか?」と疑われ、保険金が減額されたり、最悪の場合は支払われなかったりするリスクがあります。

車が可哀想ですぐにでも助け出したい気持ちをグッとこらえ、まずはスマホで構いませんので、あらゆる角度から写真を撮りまくってください。アップの写真だけでなく、状況がわかる「引き」の写真も重要です。それが、後の修理費用をカバーするための最強の武器になります。

4. 車両保険は使えるか(一般条件)

さて、ここからが本題です。まずは「車の修理」について。

カーポートの下敷きになって凹んだ屋根やボンネットの修理には、自動車保険の「車両保険」を使うことができます。

ただし、加入している車両保険の「タイプ」によって、補償されるかどうかが分かれます。一般的に車両保険には、補償範囲が広い「一般型(フルカバータイプ)」と、補償範囲を限定して保険料を安くした「エコノミー型(車対車+Aなど)」があります。

■台風・洪水・高潮などの自然災害

これらは、基本的に「一般型」でも「エコノミー型」でも補償の対象となります。

「飛来中・落下中の他物との衝突」あるいは「自然災害」という項目に該当するため、風で飛んできた屋根が当たった場合や、雪の重みでカーポートが倒れてきた場合も、基本的には保険を使って直すことが可能です。■注意すべき「等級ダウン」

ここで気をつけなければならないのが、車両保険を使うと翌年の保険等級が下がるという点です。

自然災害による損害は、以前は「等級据え置き事故」として扱われることもありましたが、現在は制度が変わり、原則として「1等級ダウン事故」として扱われます。つまり、保険を使うと翌年の保険料が上がります。さらに「事故有係数」が適用されるため、割引率も悪くなります(※3等級ダウン事故よりはマシですが、確実に負担は増えます)。そのため、「修理代」と「翌年以降に上がる保険料の総額」を天秤にかける必要があります。

例えば、修理代が10万円程度で済むなら、免責金額(自己負担)や翌年の保険料アップ分を考えると、保険を使わずに自費で直した方がトータルの出費は少ないかもしれません。逆に、屋根交換などで50万円以上かかるようなら、保険を使った方が確実にお得です。コバックなどの修理工場では、この「保険を使うべきかどうかのシミュレーション」も無料で行ってくれます。「とりあえず保険屋さんに電話しよう」とする前に、まずは修理工場で見積もりを取り、プロに相談してみることを強くおすすめします。

5. 「火災保険」の「風災・雪災補償」

次に、壊れてしまった「カーポート(建物)」の修理についてです。こちらは自動車保険ではなく、家の「火災保険」の出番です。

「火災保険って、火事の時だけじゃないの?」と思われるかもしれませんが、多くの火災保険には「風災・雪災・雹(ひょう)災」という補償が含まれています。これは、台風などの強風や、豪雪、降雹によって建物や家財に損害が出た場合に保険金が支払われるものです。

カーポートは「建物」の一部

一般的な火災保険の契約では、カーポートや門扉、フェンス、物置などの「付属建物」も、補償の対象である「建物」に含まれていることがほとんどです(※契約時に除外している場合を除く)。

したがって、以下の条件を満たせば、カーポートの修理費用(撤去費用含む)に対して保険金が支払われます。

1. 原因が自然災害であること

老朽化(サビなど)による倒壊は対象外です。2. 損害額が免責金額(自己負担額)を超えていること

昔の契約では「損害額20万円以上で対象(フランチャイズ方式)」というものが多いです。最近の保険では「免責〇万円」として、それを超えた分が出るタイプも多いです。ここで重要なのは、「火災保険は等級制度がない」ということです。自動車保険と違い、火災保険は何度使っても翌年の保険料が上がることはありません(※契約更新時には地域ごとの改定の影響を受ける可能性がありますが、個別の事故による値上げはありません)。

つまり、要件を満たしているのであれば、使わないと損なのです。

ただし、この火災保険の「風災・雪災補償」で直せるのは、あくまで「カーポート自体」の修理費用です。その下にあった「車」の修理代まで出してくれるわけではありません。

「家の保険で車も直せる」と勘違いされている方が非常に多いのですが、基本的には「建物は火災保険、車は車両保険」と、それぞれ別々の保険で対応するのが大原則です。この区分けを理解していないと、いざという時に「保険金が足りない!」と慌てることになります。

6. 家(建物)の保険が車に使える?

「カーポートは家の一部だから、その下敷きになった車も家の火災保険で直せるのでは?」

そう考える方は非常に多いのですが、結論から申し上げますと、原則として「家の火災保険で車の修理代は出ません」。

これは保険における「補償対象(保険の目的)」の区分けが明確に決まっているためです。火災保険の対象は、大きく分けて以下の2つに分類されます。

・「建物」: 家屋本体、門、塀、車庫(カーポート)、物置など、土地に定着している工作物。

・「家財」: 家具、家電、衣類など、建物の中に収容されている動産。ここで最も重要なのは、自動車は「家財」には含まれないというルールが大原則である点です(※総排気量125cc以下の原動機付自転車は、自転車と同様に家財に含まれる場合があります)。

たとえ自宅の敷地内に駐車してあったとしても、また、カーポートという「建物」の一部が倒壊して車を壊したとしても、自動車自体の損害は「自動車保険(車両保険)」の管轄となり、火災保険の守備範囲外となります。

自分自身に損害賠償請求はできない

「でも、家の設備(カーポート)が管理不足で車を壊したと考えれば、家の持ち主(自分)の責任として、個人賠償責任保険などが使えるのでは?」と考える方もいるかもしれません。

しかし、被害に遭った車が「自分または同居の親族が所有する車」である場合、自分自身や家族に対して法的な損害賠償責任は発生しません。したがって、賠償責任保険も使えません。

つまり、自然災害で自宅のカーポートが倒れて自宅の車が壊れた場合、車の修理費を保険でカバーする唯一の手段は、ご自身で加入している「自動車保険の車両保険」のみとなります。

「火災保険に入っているから、家の周りのものは全部大丈夫」と過信せず、車両保険の加入状況(一般型かエコノミー型か、免責金額はいくらか)をしっかり確認しておくことが重要です。

ただし、一つだけ例外的に火災保険が役立つ場面があります。それは「残存物片付け費用」です。

倒壊したカーポートを撤去しないと車が出せない場合、その撤去・廃棄費用は火災保険から支払われる可能性があります(※契約内容によります)。車そのものの修理費ではありませんが、復旧にかかる総コストを抑える助けにはなるはずです。

関連記事はこちら:板金塗装後のメンテナンスと注意点

7. 「自宅外の所有物」特約の確認

「原則として火災保険で車は直せない」とお伝えしましたが、保険商品は年々進化しており、契約内容によっては例外的に補償を受けられるケースや、少しでも金銭的負担を減らせる特約が付帯していることがあります。諦める前に、一度保険証券の「特約」欄を確認してみる価値はあります。

確認すべきポイントは以下の2点です。

1. 「敷地内にある動産」に関する特約

非常に稀なケースですが、一部の火災保険では、特約によって「敷地内に駐車中の自動車」を補償対象に含めることができるプランが存在します。ただし、これは標準で付いているものではなく、契約時に追加で保険料を支払ってつけるオプションであることがほとんどです。「そんな特約つけた覚えがない」という場合は、残念ながら適用外の可能性が高いでしょう。2. 「災害見舞金」や「臨時費用保険金」

修理費用そのものは出なくても、自然災害で建物や家財に被害を受けた際に、保険金とは別に「見舞金」として、一律10万円〜数万円、あるいは損害保険金の10%〜30%程度が上乗せして支払われる契約になっていることがあります。このお金は「使い道が限定されていない」ことが多いため、これを車の板金修理費用の足しにしたり、車両保険を使った際の等級ダウンによる保険料アップ分に充当したりすることができます。隣の家のカーポートが飛んできた場合は?

自然災害では、自分の家のカーポートではなく、「隣の家の屋根やカーポートが強風で飛んできて、自分の車が傷ついた」というケースも多発します。

この場合、相手に修理代を請求できると思いがちですが、実は「自然災害(不可抗力)による損害は、相手に賠償責任を問えない」というのが法律の原則です。

相手に「明らかな管理瑕疵(カシ)」、例えば「ボロボロで今にも倒れそうなのを放置していた」「固定していなかった」等の事実が立証できない限り、相手の責任にはできません。つまり、飛来物による被害であっても、相手の火災保険や賠償保険は使えず、結局は「自分の車両保険」で直さなければならないのです。

「理不尽だ」と感じるかもしれませんが、これが災害時の法的な現実です。だからこそ、自分の身(車)は自分で守るための「車両保険」が不可欠なのです。

参考ページ:部分塗装と全塗装のどちらを選ぶべき?

8. 保険会社への連絡と必要書類

被害状況を確認し、使える保険の目星がついたら、いよいよ保険会社への連絡です。台風や大雪の直後は電話が殺到して繋がりにくくなるため、WEB受付やアプリなどを活用するのも一手です。

スムーズに保険金を支払ってもらうために、必要な手順と書類を整理しました。

手順 内容・必要書類 プロのアドバイス 1. 事故報告 ・事故日時、場所、状況

・被害の程度(自走可否など)「いつ、何が原因で、どうなったか」を正確に伝えます。カーポートと車、それぞれの保険会社へ連絡が必要です。 2. 書類準備 ・損害箇所の写真(最重要)

・修理見積書写真は「全景」と「アップ」を複数枚撮影。見積もりは、カーポート用と車用で別々の業者に作成を依頼します。 3. 鑑定・協定 ・アジャスター(調査員)による立会い確認 損害額が大きい場合、保険会社の調査員が実際に現場を見に来ます。修理工場に立ち会ってもらうのがベストです。 「見積書」は2通必要になる

ここで注意が必要なのは、カーポートの修理は「エクステリア業者や工務店」、車の修理は「板金塗装工場」と、専門分野が異なる点です。そのため、火災保険用と車両保険用で、それぞれ別の業者に見積もりを作成してもらう必要があります。

ここでコバックのような「自動車整備工場」の強みが活きてきます。

コバックなら車の板金修理見積もりは即座に作成できますし、地域のネットワークを使って、信頼できるカーポート修理業者や工務店を紹介できる場合もあります。

また、コバック自体が保険代理店を兼ねている店舗なら、複雑な事故報告の手続きや、写真撮影のアドバイスまでワンストップでサポート可能です。

「どこに何を頼めばいいか分からない」というパニック状態の時こそ、まずは身近な車のプロであるコバックにご相談ください。状況を整理し、最適な手順を案内します。

9. 板金塗装修理の進め方

保険の手続きと並行して、愛車の修理プランを進めていきます。カーポートの下敷きになった車は、ルーフ(天井)やボンネット、ピラー(柱)など、車の骨格に関わる重要部分に損傷を受けていることが多く、一般的な擦り傷修理とは異なる高度な技術が求められます。

1. 「修理」か「全損」かの判断

まず、修理費用が「車両保険金額(時価額)」の範囲内に収まるかを確認します。

もし修理費が保険金額を上回る場合、または物理的に修理不可と判断された場合は「全損」扱いとなり、修理は行わず、保険金額の満額が支払われます(通常、車は保険会社に引き取られます)。しかし、「愛着があってどうしても直したい」という場合は、中古部品(リサイクルパーツ)を使って修理費を抑え、保険金額内に収めるプランをコバックが提案します。また、「対物超過修理費用特約」などが使えるケースもあります。

2. ルーフ交換などの重整備

屋根が大きく潰れてしまった場合、ルーフパネルの切断・交換が必要になることがあります。これは溶接を伴う大掛かりな作業で、修復歴(事故歴)がつく可能性があります。コバックでは、単に見た目を直すだけでなく、雨漏りのリスクやボディ剛性の低下がないよう、最新の溶接機と熟練の職人技で慎重に作業を行います。

3. ガラス交換とエーミング

落下物でフロントガラスやリアガラスが割れることも多々あります。コバックではガラス交換も対応可能です。最近の車はフロントガラスに衝突被害軽減ブレーキ用のカメラやセンサーがついているため、交換後の「エーミング(電子制御装置の調整作業)」も必須となりますが、こうした先進技術の整備にも対応しています。4. 保険会社との「協定」

これが最も重要なプロセスです。修理工場(コバック)と保険会社のアジャスターが話し合い、修理内容と金額の合意(協定)を行います。保険会社は支払額を抑えようとする傾向がありますが、コバックは修理のプロとして、「完全に直すためにはこの部品交換が必須です」「この作業を省くと後で不具合が出ます」と主張し、お客様が不利益を被らないよう正当な修理内容を認めさせます。お客様は、面倒な専門用語のやり取りをコバックに任せて、修理完了を待つだけでOKです。仕上がりには自信を持って「品質保証」をお付けしてお返しします。

10. 知っておくと役立つ保険の知識

最後に、カーポート倒壊のような災害時に保険を使う際、知っておくと損をしない(あるいは後悔しない)ための豆知識をいくつかご紹介します。

「免責金額」を確認しよう

車両保険には「免責金額(自己負担額)」が設定されていることがあります(例:5万円、10万円など)。

もし修理代が15万円で、免責が5万円の場合、保険から出るのは10万円だけです。さらに翌年の保険料アップ分(3年間)を考えると、「保険を使わずに自費で直した方が、トータルの出費は少ない」というケースもあり得ます。コバックでは、この損益分岐点のシミュレーションも無料で行います。等級ダウンの仕組み(1等級ダウン)

台風、洪水、高潮、大雪などの自然災害で車両保険を使うと、翌年の等級は「1等級ダウン」し、「事故有係数」が1年間適用されます。

以前は「等級据え置き」でしたが、制度が変わっています。3等級ダウン(対人・対物事故など)よりは負担が軽いですが、確実に保険料は上がりますのでご注意ください。火災保険の「フランチャイズ方式」

古い火災保険契約(平成20年以前など)では、「損害額が20万円以上にならないと1円も出ない」というフランチャイズ方式になっていることがあります。

カーポートの修理見積もりが18万円だった場合、保険金はゼロです。しかし、撤去費用や処分費用などを正当に見積もりに含めることで、基準をクリアできる場合もあります。見積もりの作り方一つで結果が変わることもあるため、知識のある業者に依頼することが大切です。罹災証明書の取得

大規模な災害の場合、自治体から「罹災(りさい)証明書」が発行されます。これがあると、保険請求がスムーズになるだけでなく、税金の減免や公的な支援金を受けられる可能性があります。役所への申請が必要ですので、頭の片隅に置いておいてください。

予期せぬ災害、まずは落ち着いてプロに相談を

今回は、カーポート倒壊というショッキングな事態における、保険の適用範囲と修理の進め方について解説しました。

記事の要点は以下の通りです。

・カーポートの修理は「火災保険」、車の修理は「車両保険」。それぞれ別の保険で対応する。

・被害状況の「写真撮影」は、撤去作業の前に必ず行うこと。これが保険金支払いの命綱となる。

・自然災害による車両保険の使用は「1等級ダウン事故」扱いとなるため、翌年の保険料とのバランスを考える必要がある。

・板金塗装のコバックなら、修理の見積もりだけでなく、保険の手続きや損得診断までトータルでサポートできる。自然災害は防ぎようがありませんが、その後の対応次第で、経済的なダメージと精神的な負担は大きく減らすことができます。「どうしていいか分からない」と途方に暮れる前に、まずはコバックへお電話ください。

レッカーの手配から代車の用意、そして愛車の完全復活まで、私たちはお客様の生活を一日も早く元通りにするために全力を尽くします。

読者の皆様が、今すぐ実践できるアクションは以下の2つです。

1. ご加入中の「自動車保険」と「火災保険」の証券を探し出し、スマホで写真を撮って保存しておく。

いざという時、手元になくてもすぐに補償内容や連絡先を確認できます。

2. もし被害に遭ったら、片付ける前に「被害状況の写真」を多角的に撮影し、コバックへ相談する。

「保険を使うべきか?」という最初の疑問からプロが一緒に解決します。備えあれば憂いなし。正しい知識と頼れるパートナーを見つけて、安心のカーライフをお過ごしください。

こちらも読まれています:板金塗装と耐久性の関係を知ろう

- 樹脂(プラスチック)パーツのキズ修理、塗装は可能?[2026.01.19]

-

「バンパーを擦ってしまったけれど、これって金属じゃなくてプラスチック?」

「SUVのフェンダーにある黒い樹脂パーツが、なんだか白っぽく古ぼけてきた…」最近の車は、燃費向上のための軽量化やデザインの多様化により、多くの場所に「樹脂(プラスチック)パーツ」が採用されています。しかし、いざキズがついたり劣化したりした際、金属のボディと同じように板金修理や塗装ができるのか、疑問に思う方は多いのではないでしょうか。

実は、樹脂パーツには「塗装されているもの」と「未塗装(素地)のもの」の2種類があり、それぞれ修理のアプローチ方法が全く異なります。特に、未塗装の黒い樹脂パーツは、安易に削ったり市販のスプレーで塗ったりすると、かえってキズが目立ってしまうこともあり、注意が必要です。

この記事では、樹脂パーツの種類による修理の可否や、諦めがちな未塗装樹脂の復活方法、そしてプロが行うバンパーなどの本格的な塗装テクニックについて、専門家の視点で詳しく解説していきます。

目次

1. 車に使われる樹脂パーツ

車のボディといえば「鉄(スチール)」や「アルミ」といった金属をイメージするかもしれませんが、現代の自動車において樹脂(プラスチック)パーツが占める割合は年々増加しています。

その最大の理由は「軽量化」です。樹脂は金属に比べて圧倒的に軽く、車の燃費性能を向上させるために欠かせない素材です。また、成形の自由度が高く、複雑なデザインを実現できる点や、歩行者と衝突した際に衝撃を吸収して怪我を軽減する安全面でのメリットもあります。

主に使用されている素材は「ポリプロピレン(PP)」や「ABS樹脂」などが代表的です。これらは弾力性があり、多少の変形なら元に戻る性質を持っていますが、一方で熱に弱く、一度割れてしまうと金属のように溶接して繋ぐ(一般的な板金)のが難しいという側面もあります。

まずは、ご自身の車のどこに樹脂パーツが使われているかを確認してみましょう。場所によって素材や塗装の有無が異なります。

主な樹脂パーツ 特徴と役割 フロント・リアバンパー 最も代表的な樹脂パーツ。衝撃吸収のため柔らかい素材(PP等)が使われることが多い。基本的にはボディ色に塗装されている。 フェンダーアーチモール SUVなどのタイヤ周りに付いている黒いパーツ。泥除けやデザインアクセントとして機能する。未塗装(素地)が多い。 サイドミラーカバー 硬めの樹脂(ABSなど)が使われる。狭い道で擦りやすい場所No.1。塗装タイプと未塗装タイプがある。 カウルトップパネル フロントガラスとボンネットの間にある、ワイパーの根元部分の黒い樹脂。紫外線を受けやすく、白化しやすい代表箇所。 「コツン」と軽くぶつけた時、金属パーツなら凹んで塗装が剥がれるだけですが、樹脂パーツの場合は「割れる」「変形して戻らない」「えぐれる」といった独特の損傷の仕方をします。

金属の板金修理(叩いて直す)とは異なり、樹脂には樹脂特有の修理アプローチが必要です。「プラスチックだから安く直るだろう」と思われがちですが、素材や表面処理によっては修理ができず、「交換」になるケースもあるため、まずは「素材の違い」を正しく理解することが大切です。

関連記事:ドアのキズ修理と対策を解説

2. 未塗装樹脂(黒いバンパーなど)

樹脂パーツの中でも、修理において特に難易度が高く、プロでも頭を悩ませるのが「未塗装樹脂(素地)」と呼ばれるタイプです。

最近のSUVブームにより、フェンダーアーチやバンパーの下部、サイドステップなどに、あえて塗装をしない黒やグレーの樹脂パーツを採用する車が増えています。軽トラックのバンパーなどもこのタイプです。

この未塗装樹脂は、塗装工程を省くことでコストダウンを図れるほか、アウトドアでタフに使う車としての力強いデザインアクセントとしても機能します。しかし、修理という観点から見ると、非常に厄介な特性を持っています。

最大の特徴は、表面にある「シボ(梨地)」と呼ばれるザラザラした模様です。

比較項目 塗装された樹脂パーツ 未塗装樹脂パーツ(素地) 表面の状態 ツルツルしており、ボディと同じ色と艶がある。 ザラザラした細かい凹凸(シボ模様)があり、素材そのものの色(黒・ダークグレー)。光沢はない。 キズの見え方 塗装が剥がれて下地(黒や白)が見える。 削れた部分が白っぽく変色したり、樹脂がささくれて毛羽立ったりする。 修理の難易度 パテで埋めて再塗装すれば元通りになる。 部分修理が非常に難しい。削るとシボ模様が消えてしまい、補修跡が目立つ。 塗装されたパーツなら、キズをパテで埋めてサンドペーパーで平らにし、上から色を塗れば隠せます。しかし、未塗装樹脂の場合、パテで埋めたりヤスリで削ったりすると、その部分だけ「ザラザラ模様」が消えてツルツルになってしまいます。

周囲の模様と馴染まなくなり、「ここを直しました」という違和感が出てしまうため、多くの修理工場やディーラーでは「未塗装樹脂のキズ=修理不可(部品交換)」と判断されることが一般的です。

3. 未塗装樹脂のキズ修理

では、未塗装樹脂にキズがついたら、絶対に交換しかないのでしょうか?

基本的には「交換」が最も確実で安上がりなケースが多いですが、部品が高額な場合や、どうしても交換したくない場合には、修理テクニックが存在しないわけではありません。

未塗装樹脂のキズに対する、主な対処法を3つご紹介します。

対処法 作業内容 メリット・デメリット ① 削って目立たなくする キズのささくれ(バリ)をカッターやペーパーで除去し、ヒートガンで炙って白化を抑える。 【○】費用が安い。

【×】キズが消えるわけではない。削った部分のシボは消える。② テクスチャー塗装 プロの技術。特殊な塗料を吹き付けて、擬似的にザラザラした模様を再現する。 【○】交換せずに自然な仕上がりになる。

【×】高度な技術が必要で、費用が部品交換より高くなる場合がある。③ スムージング塗装 パーツ全体のシボを全て削り落とし、ツルツルにしてからボディ同色や黒で全塗装する。 【○】高級感が出る。カスタムとして楽しめる。

【×】高額な費用がかかる。オリジナルの質感はなくなる。DIYでやりがちな失敗が、浅いキズを消そうとしてヤスリで一生懸命削り、その周辺だけツルツル・テカテカにしてしまうことです。こうなると、かえって目立ってしまいます。

プロの現場では、浅いキズであればヒートガン(工業用ドライヤー)で熱を加えて樹脂を少し溶かし、表面の白化を馴染ませるテクニックを使うこともありますが、温度管理を間違えるとパーツ全体が変形するリスクがあります。

「未塗装樹脂の修理」は、技術的には可能ですが、コストと仕上がりのバランスを考えると、数千円〜1万円程度のパーツなら「交換」してしまった方が安くて早いケースが多いのが現実です。無理に直そうとせず、まずは見積もりで交換費用を確認することをおすすめします。

4. 白ボケの復活方法

キズではありませんが、未塗装樹脂パーツの悩みで最も多いのが「白ボケ(白化現象)」です。

新車の時は黒々としていたフェンダーやカウルトップが、数年経つと紫外線や雨の影響で劣化し、白っぽく変色してしまう現象です。黒いパーツが白くなると、車全体が古ぼけて見えてしまいます。

この白ボケは、表面の樹脂が酸化して粉を吹いている状態です。これを復活させる方法はいくつかあります。

1. 樹脂復活剤(コーティング剤)を塗る

最も手軽で一般的な方法です。カー用品店で売られているシリコン系やガラス系のコーティング剤を塗り込むことで、濡れたような黒いツヤを蘇らせます。

DIYでも簡単に施工できますが、あくまで表面に油分や皮膜を乗せているだけなので、耐久性は数ヶ月〜半年程度です。定期的な塗り直しが必要です。

2. ヒートガンで炙る

熱風で表面を軽く溶かし、内部の油分を染み出させて黒くする方法です。YouTubeなどでよく紹介されていますが、ムラになりやすく、熱しすぎてパーツを変形させてしまったり、周囲の塗装を焦がしてしまったりするリスクがあるため、初心者にはおすすめしません。また、一度黒くなっても再劣化するのが早いです。

3. プロによる「樹脂専用塗装」

これが最も確実で長持ちする方法です。劣化した表面を洗浄・足付けし、樹脂専用の「艶消しブラック」や「チッピング塗料」で塗装します。単なる黒ペンキではなく、樹脂の質感(マット感やザラザラ感)に合わせた塗料を使うため、新車のような自然な風合いになります。コーティングとは違い、一度塗れば数年は効果が持続します。

コバックの鈑金塗装部門でも、この「樹脂パーツの再塗装」や「専用コーティング施工」を受け付けている店舗があります。「キズはないけど、白っぽさが気になって古臭く見える」という方は、交換する前にリフレッシュ塗装を検討してみてはいかがでしょうか。

関連記事はこちら:バンパーのキズ修理と補修方法

5. 塗装された樹脂パーツ(バンパー等)

ここからは、多くの乗用車で採用されている「塗装された樹脂パーツ」について解説します。代表的なのは、ボディと同じ色で塗られているフロントバンパーやリアバンパー、サイドステップなどです。

これらは素材こそ樹脂(ポリプロピレン等)ですが、表面は金属ボディと同じように塗装されています。そのため、基本的には「金属パーツと同じ手順」で修理・塗装が可能です。つまり、キズをパテで埋めて、色を塗って直すことができます。

ただし、樹脂ならではの注意点があり、金属と同じ塗料をそのまま塗れば良いというわけではありません。重要なのは「柔軟性」と「密着性」です。

■塗料の剥がれやすさ(密着性)

ポリプロピレン(PP)という素材は、接着剤や塗料を弾く性質(難接着性)があります。そのまま塗料を吹き付けても、乾燥後にパリパリと剥がれてしまいます。そのため、修理の際には必ず「プライマー」と呼ばれる、樹脂と塗料を密着させるための特殊な下地剤を塗布する必要があります。

■衝撃による割れ(柔軟性)

樹脂バンパーは、走行中の振動や軽い接触で「たわみ」ます。カチカチに固まる金属用のパテや塗料を使うと、バンパーの変形についていけず、ひび割れ(クラック)を起こしてしまいます。プロの修理では、パテや塗料(クリア層)に「柔軟性硬化剤(軟化剤)」を混ぜることで、樹脂の動きに合わせて塗膜もしなるように調整します。

「バンパーの修理なんて、缶スプレーで塗ればいいや」とDIYで挑戦し、数週間後に塗装がバリバリに割れてしまった…という失敗談をよく聞きますが、これは樹脂専用の下地処理と柔軟剤の配合を行っていないことが主な原因です。

塗装された樹脂パーツは、正しく施工すれば、新品交換しなくても「どこを直したか分からない」レベルまで完璧に修復できます。コバックでは、素材の特性を熟知した職人が、樹脂専用の工程で修理を行うため、修理後の耐久性も安心です。

6. キズ修理と塗装の工程

「プロに頼むと、具体的にどんな作業をしてくれるの?」

塗装された樹脂バンパーの修理を例に、プロの現場で実際に行われている工程を詳しくご紹介します。DIYで直そうとして失敗する原因の多くは、この工程のどこか(特に下地処理や乾燥)を省略してしまうことにあります。

樹脂パーツの塗装は、金属パーツとは異なる繊細な手順と専用の材料が必要です。見た目だけを整えるのではなく、走行中の振動や衝撃に耐えうる「強度」を持たせることがプロの仕事です。

工程1:クリーニングと足付け

まず、修理箇所周辺の汚れやワックス分を完全に除去(脱脂)します。その後、サンドペーパーで表面をあえて傷つける「足付け」作業を行います。ツルツルの表面のままでは塗料が食いつかず、すぐに剥がれてしまうため、微細な凹凸を作って密着面積を広げる重要な工程です。

工程2:バリ取りと成形

キズによってささくれ立った樹脂(バリ)を削り落とします。樹脂は削ると摩擦熱で溶けたり毛羽立ったりするため、慎重に行います。変形がある場合は、ヒートガンで熱を加えて元の形状に戻す修正作業もここで行います。

工程3:プライマー(密着剤)の塗布【最重要】

ここが金属修理との最大の違いです。ポリプロピレン(PP)などの樹脂素材は、そのままではパテや塗料を弾いてしまいます。必ず「プライマー」と呼ばれる、樹脂専用の強力な密着向上剤を塗布します。これを怠ると、修理して数ヶ月後にパテごとポロリと剥がれ落ちるトラブルが発生します。

工程4:樹脂用パテによる成形

キズの凹みを埋めるためにパテを塗ります。この時、カチカチに固まる金属用の板金パテではなく、バンパーの振動やたわみに追従できる「バンパー用パテ(柔軟性パテ)」を使用します。硬すぎるパテを使うと、少しぶつかっただけでひび割れの原因になります。

工程5:サフェーサー(下塗り)

パテを研いで平らにした後、塗料の吸い込みを防ぎ、表面を滑らかにするための下地塗料(サフェーサー)を吹き付けます。ここでも、柔軟性を持たせる添加剤(軟化剤)を混ぜることがあります。サフェーサー乾燥後、さらに細かいペーパーで水研ぎを行い、完璧な肌を作ります。

工程6:塗装(調色・ボカシ)

ボディカラーに合わせて調合した塗料を吹き付けます。樹脂バンパーは金属ボディと素材が違うため、全く同じ塗料を塗っても、光の反射加減で色が違って見えることがあります。プロはそれを見越して「微調整(調色)」を行い、さらに修理箇所の周囲に向けてグラデーション状に色を薄くしていく「ボカシ塗装」を行うことで、境目を目立たなくさせます。

工程7:クリア塗装と磨き

最後にツヤと保護膜を作るクリア塗装を行います。ここでも柔軟性硬化剤を添加し、飛び石などで割れにくい塗膜を作ります。完全乾燥後、ポリッシャーとコンパウンドで磨き上げ、新車同様の光沢を出して完成です。

このように、樹脂パーツの修理には「樹脂専用の材料」と「剥がれないための徹底した下地処理」が不可欠です。DIYのスプレー塗装がすぐに剥がれてしまうのは、プライマー処理や足付けが不十分であることが主な原因なのです。

参考ページ:車のキズを防ぐための対策と予防方法

7. DIYでの修理

カー用品店に行けば、バンパー用の補修キットや缶スプレー、未塗装樹脂の復活剤などがずらりと並んでいます。「安く済むなら自分でやりたい」と考えるのは自然なことです。しかし、樹脂パーツのDIY修理は、金属パーツ以上に難易度が高く、リスクも伴います。

DIYをおすすめできるケースと、やめておいた方が無難なケースを、プロの視点で整理しました。無理をして失敗すると、リカバリーのためにかえって高い費用がかかることもあります。

DIY修理の手法 作業内容と難易度 プロの判定 タッチペン補修 小石による塗装剥がれや、線キズに筆で色を塗る。

→ 難易度:低<おすすめ>

サビる心配はないが、黒や白の下地が見えているのを隠すのに有効。失敗のリスクも低い。未塗装樹脂のコーティング 白化した未塗装パーツに復活剤を塗る。

→ 難易度:低<おすすめ>

一時的な効果だが、手軽に見栄えを良くできる。ボディに付かないよう注意。缶スプレー塗装 キズをパテ埋めし、広範囲にスプレー塗装をする。

→ 難易度:高<非推奨>

色ムラになりやすく、下地処理不足で後から剥がれるリスク大。周囲への塗料飛散も危険。未塗装樹脂のキズ削り ヤスリで削ってキズを消そうとする。

→ 難易度:中<要注意>

削った部分のシボ模様が消え、そこだけツルツルになり余計に目立つ失敗例が多発。DIYでよくある失敗例

「キズを消そうとヤスリをかけたら、削りすぎてバンパーのラインが変わってしまった」

「スプレーで塗ったら、そこだけ色が明るくて浮いてしまった(色合わせの失敗)」

「マスキングが甘くて、ライトやボディに塗料が飛んでしまった」特に多いのが「色のミスマッチ」と「塗装剥がれ」です。市販の缶スプレーは「新車の時の標準色」で作られていますが、あなたの車は紫外線で微妙に色あせています。色が合わないのは当然なのです。

失敗してからプロに頼むと、塗ってしまった塗料をシンナーで全て剥がす手間賃が加算され、最初から頼むより高くなることがほとんどです。指の爪が引っかかるような深いキズや、手のひらサイズ以上の範囲なら、無理せずプロに相談することをおすすめします。

8. プロに依頼するメリット

DIYのリスクを踏まえた上で、あえてお金を払ってプロ(コバック等の鈑金工場)に依頼するメリットは何でしょうか。単に「手間が省ける」「キレイになる」だけではありません。

メリット1:再修理のリスクがない(耐久性)

前述の通り、プロは樹脂専用のプライマーや柔軟剤入りの塗料を使い分け、物理的・化学的に「剥がれない塗装」を行います。修理した翌日に洗車機に入れても、高速道路で虫がぶつかってもビクともしません。「いつ剥がれるか」という不安から解放されます。

メリット2:完璧な色合わせ(調色)

樹脂バンパーは、同じ色番号でも金属ボディと色が合いにくいパーツです。プロは実車に合わせて塗料を数種類調合し、さらに「ボカシ塗装」という技術を使って、修理箇所と元の塗装の境目を肉眼では分からないレベルまで馴染ませます。

メリット3:交換か修理か、最適な判断ができる

これが最大のメリットかもしれません。樹脂パーツの場合、一生懸命直すよりも、新品(あるいは中古部品)に交換した方が安くて早いケースが多々あります。プロに見せれば、「これは修理だと3万円かかるけど、新品パーツが2万5千円で出るから、交換しましょう」といった合理的な提案が受けられます。DIYではこの判断ができず、高い材料費と時間をかけて徒労に終わる可能性があります。

メリット4:リサイクルパーツの活用

コバックのような全国チェーンなら、独自のネットワークを使って「同色の中古パーツ」を探すことができます。もし見つかれば、塗装費用すら不要になり、新品交換の半額以下で直ることもあります。これは個人では絶対にできない芸当です。

9. 樹脂パーツの交換費用

「修理するより交換した方が安い」というケースについて、具体的なイメージを持っておきましょう。樹脂パーツは金属パーツ(ドアやボンネット)に比べて部品代が比較的安い傾向にあります。

■未塗装樹脂パーツの場合

例えば、フェンダーアーチの黒いモールや、バンパーの角にあるプロテクターなど。これらは数千円〜1万円程度で部品が出ることも珍しくありません。修理しようとすると、パテ埋めや特殊なテクスチャー塗装で数万円かかってしまうため、「未塗装パーツは基本、交換一択」と考えた方がコスパが良いです。

■塗装済みバンパーの場合

車種によりますが、新品バンパー(色付き)の価格目安は以下の通りです。・軽自動車:3万〜5万円程度

・コンパクトカー:4万〜6万円程度

・大型ミニバン・SUV:6万〜10万円以上もしキズの修理見積もりが4万円で、新品バンパーが4万5千円なら、交換を選んだ方が新品になる分お得かもしれません(※別途交換工賃がかかります)。逆に、修理が2万円で済むなら修理がお得です。

さらに、コバックなら「リサイクルパーツ(中古部品)」という強力な選択肢もあります。

運良く同色の中古バンパーが見つかれば、部品代1万〜2万円+交換工賃数千円で済むこともあります。これなら修理するよりも圧倒的に安く、しかも塗装工程がないため待ち時間も大幅に短縮できます。

「直せるか?」だけでなく「交換したらいくらか?」をセットで確認することが、樹脂パーツ修理で損をしないための鉄則です。

10. 樹脂パーツのキズ修理の相談

樹脂パーツのキズは、素材の種類(塗装か未塗装か)や、キズの深さによってベストな対処法が異なります。自己判断で市販のスプレーを吹いてしまう前に、まずはプロの目利きを活用してください。

コバックでは、樹脂パーツの修理に関しても無料で見積もり相談を受け付けています。

・「この黒いパーツ、白くなってきたけど直せる?」

・「バンパーのキズ、タッチペンで塗るのと本格修理、どっちがいい?」

・「交換する場合と修理する場合、両方の金額を知りたい」このような疑問に対して、実車を確認しながら明確な回答を提示します。無理に高額な修理を勧めることはありません。「これならタッチペンで十分ですよ」とアドバイスすることもあれば、「中古パーツを探してみましょう」と提案することもあります。

特に未塗装樹脂の白化やキズは、「仕方ない」と諦めている方が多いですが、プロのコーティングや塗装で劇的に若返らせることが可能です。黒いパーツが引き締まると、車全体の印象がグッと若返ります。ぜひ一度ご相談ください。

お近くのコバック、または鈑金専門店の「モドリック」でお待ちしています。

樹脂パーツの特性を知り、賢くキレイに直そう

今回は、車の樹脂パーツ(バンパーや未塗装樹脂)のキズ修理について、素材による違いや修理方法、プロに依頼するメリットを解説しました。記事の要点は以下の通りです。

・樹脂パーツには「塗装済み」と「未塗装(素地)」があり、修理のアプローチが根本的に異なる。

・未塗装樹脂のキズ修理は難易度が高く、部品交換の方が安く済むケースが多い。

・塗装済みバンパーなどの修理は、樹脂専用のプライマーや柔軟剤入り塗料を使うプロに任せるのが安心。

・DIY修理は「タッチペン」程度に留め、広範囲の塗装は剥がれのリスクが高いため避けるべき。樹脂パーツは錆びないため、金属パーツほど緊急性は高くありません。しかし、車の「顔」であるバンパーや、ボディラインを引き締める黒い樹脂パーツが傷ついていると、どうしても車全体が疲れて見えてしまいます。

読者の皆様が、明日から実践できる具体的なアクションは以下の2点です。

1. キズついたパーツが「ツルツルの塗装」か「ザラザラの未塗装」かを確認し、爪で深さをチェックする。

爪が引っかからない浅い傷ならコンパウンドで消える可能性があります。ザラザラのパーツなら磨くのはNGです。

2. スマホでキズの写真を撮り、コバックに見積もりを依頼する。

「修理」と「交換(新品・中古)」の比較見積もりを取るのが賢い方法です。プロに選択肢を出してもらいましょう。最適な方法を選べば、樹脂パーツのキズは怖くありません。愛車の美しさを取り戻し、気持ちよくドライブを楽しみましょう。

こちらも読まれています:保険を使ったキズ修理の流れと注意点

- コバックが選ばれる理由とは?高品質な鈑金塗装を安く早く提供[2026.01.16]

-

「うっかりガードレールに擦ってしまった…」「信号待ちで追突されてしまった…」

愛車のキズやヘコミは、予期せぬタイミングで起こるものです。ショックを受けると同時に、「修理代はいくらかかるんだろう?」「何日くらい車が使えなくなるの?」といった不安が一気に押し寄せてくるのではないでしょうか。

「車検のコバック」という名前はご存知でも、実は鈑金塗装(キズ・ヘコミ修理)においても、車検同様に「高品質・低価格」なサービスを提供していることは、意外と知られていないかもしれません。

コバックが掲げるスローガンは、車検と同じく「高品質なサービスを、安く、早く」提供すること。一見すると矛盾しそうなこの課題を、コバックはどのように解決しているのでしょうか?この記事では、全国チェーンならではのスケールメリットと、職人の技術、そして徹底した効率化の仕組みを解き明かし、コバックの鈑金塗装が多くのドライバーに選ばれている理由を徹底解説します。

目次

1. 「安い・早い・安心」の秘密

車の修理工場を探す際、皆さんは何を基準に選びますか?「ディーラーなら安心だけど高いし時間がかかる」「町の整備工場は安いかもしれないけど入りにくい」…そんなジレンマを感じたことがある方は多いはずです。

コバックの鈑金塗装が目指しているのは、ディーラーのような「安心感・高品質」と、町工場のような「安さ・親しみやすさ」、そしてカーコンビニ倶楽部のような「早さ」のすべてを兼ね備えた、いいとこ取りのサービスです。

なぜ、そんなことが可能なのでしょうか?その秘密は、コバック独自のビジネスモデルにあります。

1. 圧倒的なスケールメリット

コバックは全国に展開する巨大チェーンです。塗料、パテ、研磨紙といった消耗品から、交換部品に至るまで、グループ全体で大量に一括仕入れを行っています。これにより、個人経営の工場では実現できないレベルで材料原価を抑えることができます。このコストダウン分が、そのままお客様の修理代金の「安さ」に還元されています。

2. 中間マージンのカット

ガソリンスタンドやカー用品店で修理を頼むと、実は窓口業務だけで、実際の作業は提携工場に外注しているケースが多々あります。その際、紹介料として20〜30%のマージンが上乗せされます。コバックは自社工場(または直営の鈑金専門店「モドリック」)での直接施工を基本としているため、余計な仲介手数料がかかりません。

3. 徹底した分業と効率化

「受付」「見積もり」「部品発注」「板金作業」「塗装作業」。これらを一人の職人が行うのではなく、専門スタッフによる分業制を敷いています。各工程のプロが専念することで作業スピードが上がり、「早さ」を実現しています。

修理依頼先による特徴の違いを比較表にまとめました。コバックの立ち位置がよく分かるはずです。

依頼先 費用感 スピード 特徴・注意点 ディーラー 高い 遅い 品質は安心だが、作業は下請け工場に出すことが多く、中間マージンが発生する。基本的に新品部品交換がメイン。 町の鈑金工場 普通〜安い 普通 技術力にバラつきがあり、入りにくい雰囲気の店も。職人一人で回していると時間がかかる。 コバック 安い 早い 自社施工でマージンカット。全国チェーンの品質管理と明朗会計で、安さと安心を両立。 関連ニュース:鈑金修理の基本と知っておくべきポイント

2. 最新設備による効率化

「早い・安い」と聞くと、「手抜き作業をしているのではないか?」「仕上がりが雑なのではないか?」と不安に思う方もいらっしゃるかもしれません。しかし、コバックの早さは手抜きによるものではなく、「設備投資による効率化」の賜物です。

鈑金塗装の世界は、職人の腕も重要ですが、それ以上に「設備」が仕上がりとスピードを左右します。コバックの鈑金工場では、最新鋭の設備を積極的に導入し、作業のボトルネックを解消しています。

1. 塗装専用ブース(スプレーブース)

塗装にとって最大の敵は「ホコリ」です。空気中のホコリが塗装面に付着すると、それを修正するために磨き作業が必要になり、時間がかかります。コバックでは、完全に密閉され、フィルターを通したクリーンな空気が循環する「塗装ブース」を完備しています。ホコリの付着をシャットアウトすることで、塗り直しや過度な磨き作業を減らし、圧倒的な時短と高品質を実現しています。

2. 遠赤外線乾燥機

塗装後の乾燥工程も、時間を食う要因の一つです。自然乾燥では何時間もかかり、天候や湿度にも左右されます。そこで、強力な熱で塗膜の内側から硬化させる「遠赤外線乾燥機」を使用します。これにより、乾燥時間を数分〜数十分に短縮でき、雨の日でも冬の日でも、安定したスピードで納車が可能になります。

3. フレーム修正機

大きな事故で車の骨格が歪んでしまった場合、昔ながらの方法でチェーンブロックで引っ張るだけでは、精度が出ず時間がかかります。コバックでは、ミリ単位で車体の歪みを計測・修正できる「フレーム修正機」を導入している店舗が多くあります。これにより、重度の修理であっても迷いなく正確に元の形に戻すことができ、工期の短縮につながります。

主な設備と、それがもたらすメリットを整理しました。

導入設備 従来の課題 コバックの解決策(メリット) 塗装ブース ホコリが付着し、磨き作業に時間がかかる。

仕上がりがザラザラになる。ゴミの付着を極限まで防ぎ、鏡のような仕上がりを一発で決める。手直し時間を削減。 遠赤外線乾燥機 乾くのを待つ時間が長く、その間次の作業ができない。 乾燥時間を劇的に短縮。塗膜強度も上がり、納車後のトラブルも防ぐ。 調色用ライト 天候によって色の見え方が変わり、色合わせに時間がかかる。 太陽光に近い光で、曇りの日や夜間でも正確かつスピーディな色合わせが可能。 このように、コバックの「早さ」は、職人の勘や根性に頼るのではなく、最新テクノロジーによって支えられているのです。

3. リサイクルパーツの積極活用

修理代が高くなる最大の要因は「部品代」です。特にドアやバンパー、フェンダーなどの外装パーツは、新品で揃えると部品代だけで10万円を超えることも珍しくありません。

「少しでも安く直したい」というお客様のために、コバックが積極的に提案しているのが「リサイクルパーツ(中古部品・リビルトパーツ)」の活用です。

「中古部品」と聞くと、「ボロボロなんじゃないか?」「すぐ壊れるんじゃないか?」と心配される方もいるかもしれません。しかし、コバックが取り扱うリサイクルパーツは、プロの目で厳格にチェックされ、洗浄・品質管理された「良品」のみです。

リサイクルパーツを活用するメリットは、単に安いだけではありません。

■メリット1:圧倒的なコストダウン

新品部品と比較して、およそ30%〜50%の価格で購入できます。機能的には新品と変わらない部品を半額以下で手に入れられるのは、修理費を抑えたい方にとって最大の魅力です。■メリット2:塗装費用のカット(同色交換)

運良くお客様の車と同じボディカラーの中古部品が見つかれば、塗装作業自体をカットできる場合があります(ポン付け交換)。新品部品は通常、塗装されていない状態で届くため、必ず塗装費用がかかります。同色の中古パーツなら、部品代が安い上に塗装費も浮くため、総額で半額以下になるケースも多々あります。■メリット3:環境への配慮

使える部品を再利用することは、廃棄物を減らし、新品製造にかかるエネルギーを節約することに繋がります。お財布に優しいだけでなく、地球にも優しい修理方法です。コバックは全国にネットワークを持っているため、日本中の在庫からお客様の車に合う部品を探し出すことができます。他店で「新品交換しかない」と言われた場合でも、コバックなら「中古部品で安く直す」という選択肢を提示できるかもしれません。

4. 明確な料金体系と事前見積もり

「修理に出した後で、追加料金を請求されたらどうしよう…」

「見積書を見ても『一式』ばかりで、何にいくらかかっているのか分からない」鈑金修理業界には、長らく「不明瞭な会計」という悪しき慣習がありました。コバックは、この不透明さを一掃し、車検同様の「ガラス張り見積もり」を徹底しています。

コバックの見積もりシステムは、コンピューターでお客様の車種や損傷範囲を入力することで、適正な工賃と部品代を瞬時に算出します。職人の「どんぶり勘定」ではなく、明確な基準に基づいた価格提示を行うため、誰が担当しても公平で正確な金額が出ます。

さらに特徴的なのが、「選べる修理プラン(松・竹・梅)」の提案です。お客様の予算やニーズに合わせて、複数の見積もりパターンを作成します。

・【松】完璧プラン: 全て新品部品を使用し、完璧に直すプラン。新車同様の仕上がりを求める方向け。

・【竹】高コスパプラン: 板金修理やリサイクルパーツを駆使して、品質と価格のバランスを取るプラン。

・【梅】節約プラン: キズを目立たなくする簡易補修や、タッチアップのみ。とにかく安く済ませたい方向け。「予算は5万円以内で」と伝えていただければ、その範囲内でできる最善の策をプロが提案します。お客様自身が納得してコースを選べるため、「思ったより高かった」というトラブルが起きません。

また、コバックでは「事前見積もり」を徹底しており、お客様の了承を得ずに勝手に作業を進めることは絶対にありません。分解してみないと分からない内部損傷の可能性がある場合も、事前にその旨を説明し、追加費用が発生する際も必ず連絡を入れて確認を取ります。

併せて読みたい記事:鈑金修理の流れとスムーズに進めるコツ

5. コバックの鈑金技術のこだわり

いくら安くて早くても、仕上がりが悪ければ意味がありません。コバックの鈑金塗装が「高品質」である理由は、設備だけでなく、そこで働く「人(職人)」へのこだわりにもあります。

コバックの技術者は、単にハンマーで鉄を叩くだけではありません。以下のような高度な技術と知識を習得しています。

1. 調色(色合わせ)のプロフェッショナル

車の色は、メーカーのカラーコード通りに塗料を混ぜれば合うという単純なものではありません。車は一台一台、日焼けによる退色具合が異なります。職人は、何十種類もの原色を0.1g単位で配合し、お客様の車の「今の色」に合わせて塗料を一から作り上げます。テストピースをボディにかざし、正面からだけでなく斜めから見た時の色の変化(透かし)まで確認し、違和感のない色を作り出します。

2. 線と面を復元する成形技術

最近の車は、複雑なプレスライン(ボディの曲線や角)が多く採用されています。へこんだボディを元の形に戻す際、このプレスラインを正確に再現できるかが腕の見せ所です。コバックの職人は、手のひらの感覚を研ぎ澄まし、1ミリ以下の歪みも見逃さず、光の反射が美しく流れるような滑らかな表面に仕上げます。

3. 素材の進化への対応

近年の車は、燃費向上のために軽量な「高張力鋼板」や「アルミパネル」「樹脂パーツ」が多用されています。これらは従来の鉄板とは扱いが異なり、熱を加えすぎると強度が落ちたり、変形したりします。コバックでは、こうした新素材に対応した最新の修理技法を常にアップデートしており、どんな車種でも安全に、かつ美しく修理することが可能です。

「コバック=車検」のイメージが強いかもしれませんが、その裏には、ディーラーの指定工場レベル、あるいはそれ以上の技術力を持つ鈑金塗装部隊が存在しているのです。

6. 軽微な傷から事故修理まで対応

「こんな小さなキズで修理工場に行ってもいいのかな?」

「バンパーを少し擦っただけだから、タッチペンで済ませたいけど、プロに頼むのは気が引ける…」逆に、「事故で車の前が大破してしまった。これはディーラーじゃないと直せないよね?」

このように、損傷の程度によって「どこに頼めばいいか」を迷ってしまう方は多いものです。しかし、コバックの鈑金塗装は、数千円で済むような軽微な補修から、フレーム修正が必要な大事故修理まで、あらゆるレベルの損傷に対応しています。

「タッチペンだけ」でも大歓迎

例えば、飛び石で塗装が少し剥がれた場合や、爪楊枝の先ほどの小さなキズ。「本格的な塗装をするほどではないけれど、サビないように処置だけしてほしい」というご要望にもお応えします。コバックでは、タッチアップペイント(筆塗り)による簡易補修も行っています。「部品代数百円+技術料」というリーズナブルな価格で対応可能です。プロが塗るため、市販のタッチペンをご自身で塗るよりも断然きれいに仕上がります。「こんな小さなことで」と遠慮せず、気軽にご相談ください。

大破した車を蘇らせる「重整備」

一方で、交通事故による大きな損傷もお任せください。コバックの鈑金工場(特にモドリック等の専門店)には、車の骨格の歪みをミリ単位で修正する「フレーム修正機」や、ボディを切断・接合するための「溶接機」など、ディーラー工場と同等以上の重整備設備が整っています。「他店で全損(修理不能)と言われた」「フレームがいっているから直らないと言われた」。そんな車でも、コバックの技術力なら修復可能なケースが多々あります。

対応範囲の広さを整理しました。

損傷レベル 主な修理内容 コバックの対応スタンス 軽度(小キズ・エクボ) 磨き、タッチペン、デントリペア、バンパー部分塗装など。 「安く・早く」を最優先。当日仕上げや、数千円〜数万円での簡易補修を提案。 中度(凹み・変形) ドアやフェンダーの板金塗装、部品交換(リサイクルパーツ含む)。 「コスパ」を重視。新品交換と板金修理の比較見積もりを行い、最適なプランを提示。 重度(骨格損傷・大破) フレーム修正、パネル交換、エンジン脱着、エアバッグ交換など。 「安全性」を最優先。最新設備と熟練技術で、走行機能と強度を完全に復元。 コバックは「車のコンビニ」のような手軽さと、「総合病院」のような専門性を兼ね備えています。どんな状態の車でも、まずは一度お見せください。

こちらも読まれています:鈑金修理と塗装の違いを徹底解説

7. 保険修理のサポート体制

修理代が高額になりそうな時、「車両保険を使うべきか、自費で直すべきか」は非常に悩ましい問題です。

「保険に入っているんだから、使わないと損だ」と安易に考えてはいけません。保険を使えば手出しの修理費は減りますが、翌年からの保険等級が下がり(一般的に3等級ダウン)、保険料が上がってしまいます。

場合によっては、「保険で直した金額よりも、数年かけて支払う増額分の保険料の方が高かった」という、いわゆる「保険損」の逆転現象が起きることも珍しくありません。

コバックでは、単に修理を受け付けるだけでなく、このような「保険利用の損得診断」もしっかりとサポートします。

お客様の保険証券を確認させていただき、以下の要素を総合的にシミュレーションします。

・今回の修理代の見積額

・保険を使った場合の翌年以降の保険料アップ額(3年間のトータル差額)

・免責金額(自己負担額)の設定これらを計算した上で、「今回は保険を使わず、リサイクルパーツで安く直した方がトータルで5万円お得ですよ」や「これは高額修理になるので、保険を使った方が絶対に良いです」といった、お客様の財布を守るための具体的なアドバイスを行います。

面倒な保険会社とのやり取りも代行

もし保険修理を行うことになった場合、保険会社とのやり取りは非常に煩雑です。事故状況の説明、損傷箇所の写真撮影、修理見積もりの協定(金額交渉)など、専門知識がないと不利な条件で進められてしまうこともあります。

コバックは多くの店舗で保険代理店業務も行っているため、保険の仕組みを熟知しています。お客様に代わって保険会社(アジャスター)と専門的な交渉を行い、愛車をしっかりと直すための正当な修理費用を認めさせます。

「相手方の保険会社から、全損(時価額までしか払わない)と言われた」といったトラブルの際も、対物超過特約の活用などを含めて、お客様の利益を守るためにサポートします。

事故で気が動転している時に、信頼できる味方がいることは大きな安心につながります。修理だけでなく、保険の手続きも含めてコバックにお任せください。

8. 修理後の永久品質保証

「安くて早かったけど、半年後に塗装が剥がれてきた…」

これでは、修理した意味がありません。安さを追求するあまり、見えない部分の下地処理を省き、品質がおろそかになっている格安修理工場も残念ながら世の中には存在します。

コバックが提供するのは、単なる「安さ」ではなく、「高品質な安さ」です。

その自信と責任の証として、多くのコバック板金店舗(モドリック等)では、修理箇所に対して「塗装の永久品質保証」を設けています(※保証内容や対象期間は店舗や修理プランによって異なります。必ず見積もり時にご確認ください)。

この「永久」とは、文字通り「お客様がそのお車にお乗りになっている限り、ずっと」という意味です。

もし、コバックで修理した箇所において、通常の使用状態で以下のようなトラブルが発生した場合、無償で再修理を行います。

・塗装のクリア層がペリペリと剥がれてきた。

・修理した箇所だけが、極端に色あせたり変色したりした。

・塗装の内側から気泡のような浮き(ブリスター)が出てきた。なぜ、リスクの高い「永久保証」なんてことができるのでしょうか?それは、「再修理(クレーム)を出さない自信と実績があるから」に他なりません。

塗装トラブルの多くは、見えない「下地処理」の手抜きや、安い材料の使用が原因で、数年後に発生します。例えば、塗装前の「足付け(表面を細かく傷つける作業)」や「脱脂」が不十分だと、塗料が食いつかずに剥がれます。

コバックでは、マニュアルに基づいた徹底した下地処理を行い、世界トップクラスの最高級塗料を使用しています。「正しい工程」で施工しているからこそ、経年劣化によるトラブルが起きないことを知っています。

この保証書は、いわばコバックの品質証明書です。「安く直したいけど、すぐダメになるのは嫌だ」。そんなお客様の不安を、最強の保証制度が解消します。修理が終わって納車された時がゴールではありません。その後、お客様が長く安心して乗り続けられることこそが、本当のゴールです。

9. お客様の声(修理事例)

実際にコバックで鈑金塗装を利用されたお客様からは、どのような声が寄せられているのでしょうか。よくある修理事例と、お客様の反応をご紹介します。これらは、コバックが提供する価値の証明でもあります。

事例1:ディーラー見積もりの半額で直せた!(30代女性・軽自動車)

「バックで駐車中に電柱にぶつかり、リアバンパーとバックドアが大きく凹んでしまいました。ディーラーで見積もりを取ったら『両方とも新品交換で20万円』と言われ、目の前が真っ暗に。

藁にもすがる思いでコバックに相談したところ、『バックドアは中古部品(同色)を使い、バンパーは修理で直しましょう』と提案してくれました。結果、費用は8万円ほどで済み、浮いたお金で家族旅行に行けました。見た目も全く分かりません!」事例2:他店で断られた輸入車も快く対応(50代男性・ドイツ車)

「高速道路で飛び石を受け、ボンネットの塗装が剥がれてしまいました。近所の格安鈑金店に持ち込んだのですが、『輸入車の塗料は特殊だからウチでは無理』と断られてしまいました。

ダメ元でコバックに行ってみると、『輸入車対応の塗料も揃えていますし、実績も豊富ですよ』と即答。色合わせも完璧で、新車の時の輝きが戻りました。車検だけじゃなく鈑金もプロなんだと感心しました。」事例3:保険を使うか迷っていたが、的確なアドバイスで助かった(40代男性・ミニバン)

「自損事故でドアを擦ってしまい、修理代は15万円の見積もりでした。車両保険を使うつもりでしたが、コバックのスタッフさんが『保険を使うと3年間で保険料が18万円上がりますよ。自費で直した方がお得です』と計算して教えてくれました。

さらに『リサイクルパーツを使えば10万円で直せます』という提案もあり、迷わず自費修理を選択。知らずに保険を使っていたら損をするところでした。」このように、コバックには「ただ直す」だけでなく、「お客様にとって一番良い方法は何か」を一緒に考える文化があります。技術力、提案力、そしてコストパフォーマンス。その全てに満足していただけるよう、一台一台真剣に向き合っています。

10. まずはお気軽にご相談を

愛車のキズやヘコミは、放置すればするほどサビが広がり、修理費用が高くなってしまいます。「まだ直すか決めていないけど…」という段階でも構いません。まずはコバックの無料見積もりをご利用ください。

コバックの鈑金塗装を利用する3つのステップ

1. 予約・来店(飛び込みもOK)

WEBまたは電話で来店予約をすると待ち時間が少なくスムーズです。もちろん、「買い物のついで」に飛び込みでご来店いただいても構いません。2. スピード見積もりとプラン提案

実車を確認し、その場で概算見積もりを提示します(最短数分〜)。ご要望に合わせて「松・竹・梅」のプランを作成しますので、じっくりご検討ください。3. 入庫・代車貸出

修理日程を決め、お車をお預かりします。修理期間中は、清潔な無料代車をご用意しますので、日常生活に支障はありません。コバックの店舗は、従来の「整備工場」のイメージを覆す、明るく清潔な空間づくりを心がけています。女性お一人でも、お子様連れでも、カフェに行くような感覚で気軽にお立ち寄りください。

「このキズ、いくらで直るかな?」「コンパウンドで磨くだけで消えないかな?」。そんな素朴な疑問を持ってきていただくだけでも大歓迎です。地域の身近な「車の相談窓口」として、コバックをご活用ください。

賢い修理工場の選び方が、カーライフの質を変える

今回は、車検のコバックが提供する「鈑金塗装サービス」について、その安さ、早さ、そして品質の理由を解説してきました。記事の要点は以下の通りです。

・コバックは全国チェーンのスケールメリットと自社施工により、高品質な修理を低価格で提供している。

・最新設備と分業制により、圧倒的な作業スピード(早さ)を実現している。

・リサイクルパーツの活用や保険診断など、お客様の予算に合わせた柔軟な提案が可能である。

・修理後の「永久品質保証」により、万が一のトラブルにも対応する安心体制がある。車の修理は、単に元の形に戻すだけではありません。予期せぬ出費を最小限に抑え、修理後も安心して乗り続けられる「安全」を買うことでもあります。「高いから」と放置していたキズも、コバックなら納得の価格で直せるかもしれません。

読者の皆様が、明日から実践できる具体的なアクションは以下の2点です。

1. 愛車の気になるキズやヘコミをスマホで撮影しておく。

お店に行く時間がなくても、電話での問い合わせや、家族への相談の際に役立ちます。

2. お近くのコバック(鈑金対応店)を検索し、「無料見積もり」に行ってみる。

その際、「予算はこれくらいで」「リサイクルパーツはありますか?」と具体的に聞いてみてください。きっと期待以上の提案が返ってくるはずです。納得のいく修理で、愛車も気持ちもスッキリと晴れやかに。コバックはあなたのカーライフを全力でサポートします。

参考ページ:鈑金修理とDIY、どちらを選ぶべき?

- コバックのヘコミ修理、なぜ「早い・安い・キレイ」を実現できるのか[2026.01.13]

-

「スーパーの駐車場で、カートをぶつけてドアが凹んでしまった…」

「バックしている最中にポールに気づかず、バンパーをやってしまった…」愛車にヘコミを見つけた瞬間の、あの血の気が引くような感覚。誰しも経験したくないものですが、車に乗っている以上、避けては通れないトラブルでもあります。そして次に頭をよぎるのは、「修理代はいくらかかるんだろう?」「何日くらい車を預けないといけないんだろう?」という現実的な不安ではないでしょうか。

車検の専門店として全国的な知名度を誇る「コバック」ですが、実はキズ・ヘコミ修理(板金塗装)においても、車検同様に「高品質・低価格」なサービスを提供していることをご存知でしょうか。

コバックのヘコミ修理が掲げるスローガンは「早い・安い・キレイ」。一見すると矛盾しそうなこの3つの要素を、どのようにして両立させているのか。そこには、大手チェーンならではのスケールメリットと、職人の技術、そして徹底した効率化の仕組みがありました。ここでは、コバックが選ばれる理由とその裏側にある秘密を徹底解説します。

目次

1. コバックの板金塗装

「コバック=車検」というイメージが強いため、「えっ、板金塗装(キズ・ヘコミ修理)もやっているの?」と驚かれることが少なくありません。しかし実際には、コバックは車のトータルメンテナンスショップとして、板金塗装にも非常に力を入れています。

自社工場完備だから実現できる「安さ」と「早さ」

一般的なガソリンスタンドやカー用品店で「キズ修理」を依頼した場合、その多くは「外注(下請け工場への丸投げ)」になります。窓口業務だけを行い、実際の修理は提携している町工場が行うため、中間マージンが発生して費用が高くなったり、連絡のタイムラグで修理期間が長くなったりする傾向があります。

一方、コバック(板金対応店舗)の多くは、自社工場(または専用の板金塗装工場「モドリック」)を持っています。受付から修理、納車までを自社で一貫して行うため、無駄なコストやタイムラグが発生しません。「車検のついでに、気になっていたバンパーのヘコミも直したい」といったご要望にも、スムーズに対応できるのが強みです。

また、コバックの板金塗装には、従来の修理工場にはない「入りやすさ」があります。薄暗くて職人気質の工場には入りにくい…と感じる女性や初心者の方でも、コバックなら明るいフロントで、専門用語を使わない分かりやすい説明を受けることができます。

コバックの板金塗装が目指しているのは、単に車を直すことだけではありません。保険を使うべきかどうかの診断や、乗り換えのタイミングを見据えた修理プランの提案など、「カーライフ全体のコスト削減」を視点に入れたサービスを提供しています。

関連記事:ヘコミ修理と保険の活用方法

2. デントリペアへの対応

小さなヘコミ(エクボ)を見つけた時、インターネットで修理方法を検索すると「デントリペア」という言葉に行き着くことがあります。デントリペア(ペイントレス・デント・リペア)とは、塗装を剥がさずに、特殊な工具で裏側からヘコミを押し出して直す技術のことです。

「塗装しないから安い」「数十分で終わる」というメリットがありますが、実は万能ではありません。コバックでは、損傷の状態を見極め、デントリペアが適しているか、通常の板金塗装が必要かをプロの視点で冷静に判断します。

例えば、塗装の表面にキズが入ってしまっている場合や、バンパーのような樹脂パーツ、あるいはドアの縁(プレスライン)など工具が入らない場所は、デントリペアでは直せません。無理に直そうとすると、塗装が割れてサビの原因になったり、仕上がりが歪になったりするリスクがあります。

デントリペアと通常の板金塗装、それぞれの特徴と使い分けの基準を整理しました。

修理手法 特徴・メリット デメリット・苦手なケース デントリペア 塗装をしないため格安・短時間で直る。

オリジナルの塗装を残せる。塗装にキズがある場合は不可。

バンパー(樹脂)やプレスライン上の鋭角なヘコミは直せないことが多い。板金塗装 キズや塗装剥がれも同時に直せる。

どんな場所、大きさでも修理可能。塗装工程が入るため、デントリペアより時間と費用がかかる。 コバックでは、お客様の車の状態を第一に考えます。「安く済ませたいからデントリペアで!」とご希望されても、それがお車にとって良くない(将来的にサビる可能性がある)場合は、正直にそのリスクをお伝えし、最適な修理方法を提案します。

逆に、デントリペアで十分に直るような軽微なエクボであれば、高額な板金塗装を無理強いすることは決してありません。まずは「このヘコミ、どう直すのが正解?」と相談にいらしてください。

3. 選べる修理方法

「ヘコミを直す=高い」と思い込んでいませんか?

ディーラーなどで見積もりを取ると、すぐに「ドア交換」や「バンパー交換」を提案され、10万円以上の金額を提示されることがよくあります。これは、ディーラーの基準が「新品部品への交換」を前提としているからです。

しかし、お客様のニーズは様々です。「新車のように完璧に直したい」方もいれば、「目立たなくなればいいから安くしたい」方もいます。コバックでは、お客様の予算や要望に合わせて、「松・竹・梅」のような複数の修理プランを提案します。同じヘコミでも、直し方は一つではありません。

代表的な3つのプランを比較してみましょう。ご自身の状況ならどれを選びたいか、イメージしてみてください。

プラン 作業内容 費用と仕上がり 【松】新品交換プラン ヘコミのあるパネルを新品に交換し、塗装する。 費用:高

仕上がり:完璧。新車同様に戻したい方向け。【竹】板金修理プラン 交換せず、ヘコミを叩き出してパテ埋めし、塗装する。

または中古部品を使用する。費用:中〜安

仕上がり:プロが見ても分からないレベル。コスパ重視の方向け。【梅】クイック補修プラン 小さな範囲に限定して補修・塗装する。

部品の脱着を行わない。費用:激安

仕上がり:目立たなくなればOKという方向け。特にコバックが得意とするのが、真ん中の「板金修理(叩いて直す)」と「リサイクルパーツ(中古部品)活用」です。

他店で「交換しかない」と言われた大きなヘコミでも、コバックの熟練職人が叩き出せば数万円で直ることもあります。また、同色の中古ドアが見つかれば、新品交換の半額以下で済むこともあります。

「予算は5万円以内」など、具体的な金額を伝えていただければ、その範囲内でできる最善の修理方法をプロが知恵を絞って提案します。選択肢はお客様にあります。私たちはその判断材料を分かりやすく提供するサポーターです。

4. 「早い」の秘密(効率化・設備)

車を修理に出すと、1週間も2週間も車が使えなくなる…そんなイメージをお持ちではないでしょうか。

コバックの板金修理は、驚くほど「早い」のが特徴です。小さなキズやヘコミなら、朝預けて夕方にお返しする「1日修理」が可能な場合もあります。

なぜ、そんなに早く直せるのでしょうか。決して手抜きをしているわけではありません。早さの秘密は、徹底した「分業制」と「設備投資」にあります。

1. 専門特化による分業制

一般的な町工場では、一人の職人が「見積もり・部品発注・板金・塗装・磨き・洗車」まで全てを一人でこなすことが多いです。しかし、これでは作業の切り替えや移動に時間がかかり、生産性が上がりません。コバックでは、「塗装担当」「板金担当」「フロント担当」と役割を明確に分けています。塗装職人は塗装ブースから出ることなく、次々と入庫する車を塗り続けます。この「流れ作業」のような効率化が、待ち時間の大幅な短縮を実現しています。

2. 最新の乾燥設備