- 「鈑金」と「塗装」は別物?車の修理で損をしない基礎知識[2026.03.06]

-

この記事でわかること✔

鈑金(形を整える)と塗装(色を塗る)の役割の違いと、なぜセットで語られるのかが明確になります。✔

修理費用がどのように決まるのか、工程ごとの重要性を知ることで不当な見積もりを防げます。✔

小さな傷でも放置してはいけない理由と、プロに任せるべき判断基準が客観的に理解できます。大切に乗っている愛車に、うっかり擦り傷やへこみを作ってしまった際、多くの人が耳にするのが「鈑金塗装(ばんきんとそう)」という言葉です。しかし、実際に愛車を修理に出そうとしたとき、「鈑金と塗装は何が違うのか」「なぜセットで行う必要があるのか」という疑問を抱く方も少なくありません。これらを曖昧にしたまま修理を依頼すると、見積もり内容が適正か判断できず、結果として損をしてしまう可能性もあります。

ここでは、鈑金と塗装の定義から具体的な作業工程、さらには修理を依頼する際に押さえておくべき基礎知識をプロの視点で詳しく解説します。車の外装修理は、単に見栄えを良くするだけではありません。「防錆」や「強度の維持」といった、安全走行に欠かせない重要な役割を担っています。

これから修理を検討されている方はもちろん、万が一の事態に備えたい方も、ぜひ最後までご覧ください。正しい知識を身につけることが、愛車の価値を守る第一歩となります。

目次

- 1. はじめに:車を修理する前に

- 2. 鈑金とは?具体的な作業内容

- 3. 塗装の役割と工程

- 4. 「鈑金塗装」が一連の流れである理由

- 5. 小さな傷なら鈑金は不要?

- 6. 修理工場ごとの得意分野

- 7. DIYでの鈑金修理は可能か

- 8. プロに任せるべきダメージの判断基準

- 9. 修理後のケア方法

- 10. 正しい知識で愛車を守る

1. はじめに:車を修理する前に

車をぶつけてしまった直後は、誰しも動揺するものです。しかし、冷静に状況を把握しないまま「とりあえず安いところで直そう」と決めてしまうのは、二次的なリスクを招く恐れがあります。車の外装修理において最も大切なのは、損傷の深さと範囲を正確に理解することです。見た目は小さな傷でも、内部の骨格にまでダメージが及んでいる場合、走行性能に重大な支障をきたすことがあります。

修理費用を左右する「3つの要素」

修理を検討する際、真っ先に気になるのは費用でしょう。外装修理の価格は、主に以下の3つの要素の組み合わせで決まります。これから見積もりを依頼する際に、どの項目にコストがかかっているのかを確認する指標にしてください。

なぜ「安さ」だけで選んではいけないのか

「格安修理」を謳うサービスも多いですが、極端に安い場合には理由があります。例えば、下地処理を簡略化したり、低品質な塗料を使用したりする場合です。こうした手抜き修理が行われると、数ヶ月から数年後に以下のようなトラブルが発生し、結果的に再修理で高くついてしまうケースが後を絶ちません。

● 塗装の剥がれ・浮き:密着性を高める下地処理が不十分だと、洗車や日光の熱で塗装が剥がれてきます

● 色の変化(退色):錆(サビ)の発生: 鈑金時に鉄板を露出させた後、適切な防錆処理を行わないと、内側から錆が進行します。

● 結果: 質の悪いクリア塗装は紫外線に弱く、すぐに黄色く変色したり艶がなくなったりします。

私自身、これまでに数多くの「他店での手直し修理」を見てきました。

その経験から言えるのは、修理とは「元通りの安全性を復元すること」であり、単なる化粧直しではないということです。まずは現状のダメージがどの程度なのか、プロに診断してもらう姿勢が重要です。

次に読む:コバックが選ばれる理由とは?高品質な鈑金塗装を安く早く提供

2. 鈑金とは?具体的な作業内容

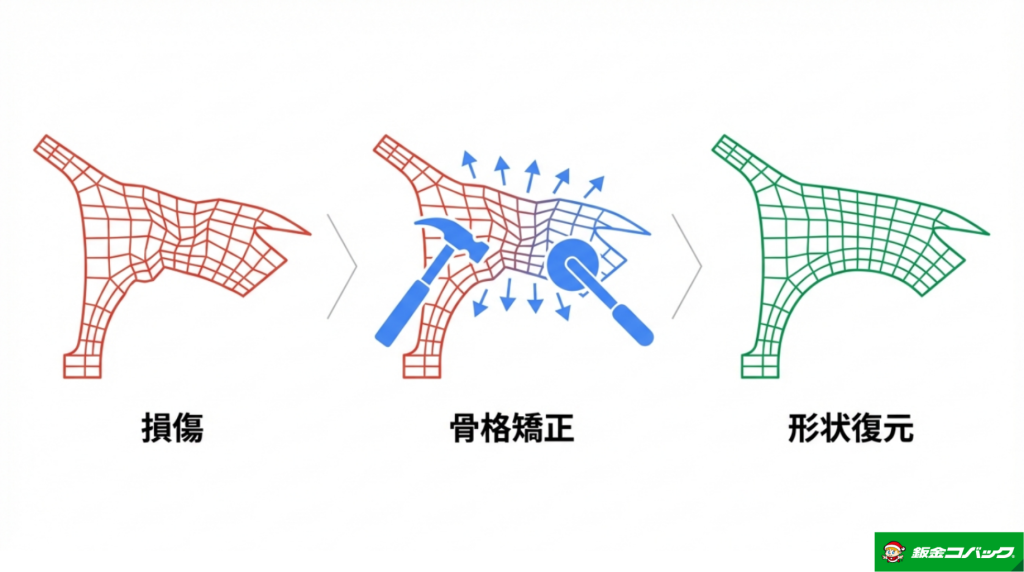

鈑金(ばんきん)とは、一言で言えば「事故や衝撃で変形した車のボディ(金属部分)を、元の形状に復元する作業」を指します。最近の車は空気抵抗を減らすための複雑な曲線で構成されており、これをミリ単位で元のラインに戻すには、熟練の技術と専用の道具が欠かせません。

主要な鈑金作業のステップ

実際の現場では、損傷の度合いに応じて異なる手法が組み合わされます。大きく分けると、以下の3つのステップを経て形状が復元されていきます。

- 1.引き出し・叩き出し: へこんだ部分の裏側からハンマーで叩いたり、表側からワッシャーを溶接して専用の工具で引っ張り出したりして、大まかな形を作ります。

- 2.フレーム修正: 衝撃が強く、車の骨格自体が歪んでいる場合に使用します。数トン単位の力をかけられる「フレーム修正機」で、ボディの歪みを矯正します。

- 3.パテ成形: 金属面を叩き出しただけでは残る微細な凹凸を、粘土のような「パテ」を盛り、乾燥後にサンダー(研磨機)で削ることで、滑らかな表面に仕上げます。

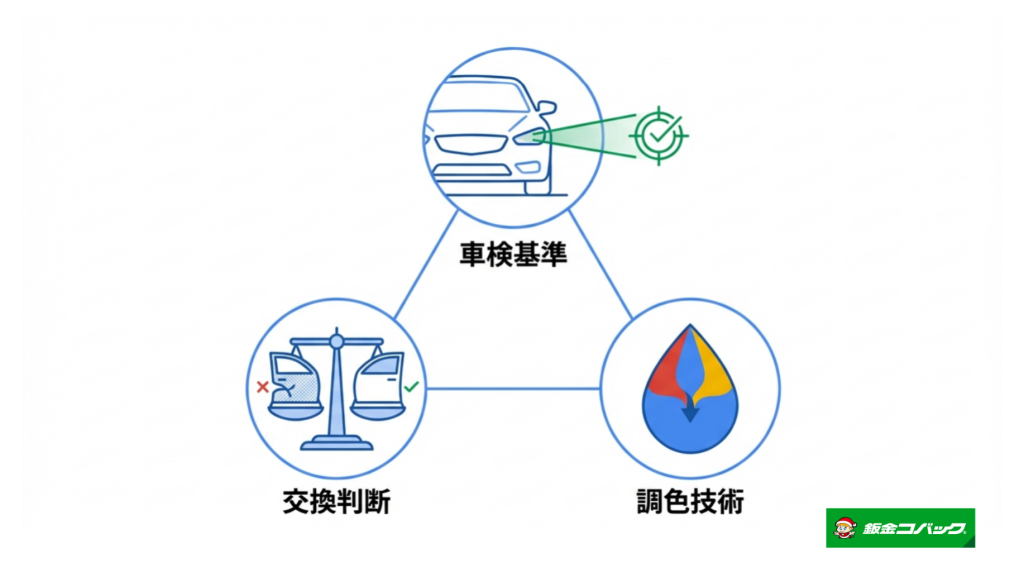

鈑金修理を成功させる3つのコツ

- ●

パテの厚盛り管理: 理想的なパテの厚みは…」の場合、「理想的な~」以降にのみ適用し、「パテの厚み管理: 理想的なパテの厚みは…」の場合、「理想的な~」以降にのみ適用し、「パテの厚み管理:」は太字のみとする。優れた職人は金属を極限まで元の形に叩き出し、パテの使用量を最小限に抑えます。 - ●

交換か修理かの見極め: 修理費用がパーツ代を上回る場合や、強度が確保できない場合は、迷わず交換を提案してもらう。 - ●

見えない部分の防錆: 作業中に生じた熱や傷により、鉄板は非常に錆びやすくなっています。裏面の防錆処理まで徹底する。

「叩き出し」に宿る職人の技

最近は、鈑金を行わずにパーツ交換だけで済ませる工場も増えていますが、高度な技術を持つ職人は、複雑なプレスライン(ボディにある折れ目の線)も見事に復元します。特に希少車や絶版車の場合、パーツが手に入らないため、この「叩き出し」の技術が唯一の救いとなることもあります。鈑金は、単にへこみを直すだけでなく、その車のオリジナリティや資産価値を守るための「彫刻」のような作業なのです。

3. 塗装の役割と工程

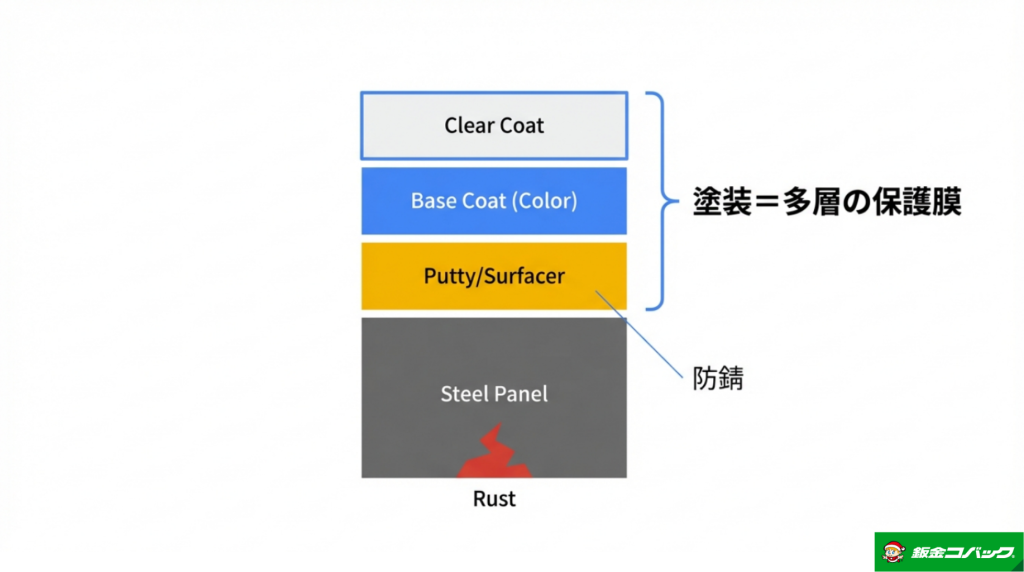

鈑金によって形が整った後に行われるのが「塗装」です。塗装には大きく分けて2つの役割があります。一つは「美観の向上」、そしてもう一つは「ボディの保護(防錆・耐候)」です。実は、車を構成している鋼板は、塗装というコーティングがなければ、雨や空気中の湿気によって数日で錆び始めてしまいます。

塗装の種類と難易度

車の色は、単純な一色ではありません。車種やメーカーによって、塗料の構成が大きく異なります。代表的な塗装の種類を以下の表にまとめました。

塗装工程の徹底的なこだわり

塗装は単にスプレーで吹き付けるだけではありません. ゴミ一つ許されない過酷な環境下で、以下の工程を丁寧に行う必要があります。

● 調色(色合わせ): 同じ「トヨタの白」でも、保管環境や経年劣化で一台一台色が微妙に異なります。職人は数グラム単位で原色を混ぜ合わせ、今の車体に馴染む「世界に一つだけの色」を作り出します。

● 下地処理(サフェーサー): パテと上塗り塗装の間に、防水・密着効果のある中間塗料を塗ります。これが不十分だと、後から塗装が吸い込まれて「痩せ」が発生します。

● 焼き付け乾燥: 専用のブースで一定の温度を保ちながら乾燥させます。これにより、塗膜の硬度が高まり、長期間にわたって艶を維持できるようになります。

特に「調色」は、塗装職人の腕の見せ所です。隣り合うパネルとの色差をなくすために「ぼかし塗装」というテクニックを用い、どこまでが修理箇所か分からないレベルまで仕上げるのがプロの仕事です。

「色が変わってしまった」という失敗談の多くは、この調色工程を簡略化した結果によるものです。

4. 「鈑金塗装」が一連の流れである理由

なぜ「鈑金」と「塗装」は常にセットで語られるのでしょうか。それは、車の修理において、この2つが「表裏一体の不可分な関係」にあるからです。どちらか一方が完璧でも、もう一方が疎かであれば、最終的なクオリティは決して高まりません。

「土台」と「仕上げ」の関係性

鈑金は、建物で言えば「基礎・骨組み」に相当し、塗装は「壁紙・外装」に相当します。いくら高級な塗料を使って綺麗に色を塗っても、その下の金属面(鈑金)がガタガタであれば、光の反射で歪みが目立ち、無残な仕上がりになります。逆に、どんなに精密に鈑金しても、塗装の質が悪ければすぐに錆びてしまい、せっかくの形状復元も台無しになります。このように、お互いの作業を補完し合うことで、初めて一つの修理が完成します。

鈑金塗装がセットで行われる3つの必然性

多くの修理工場が両方の機能を備えているのには、効率面だけでなく、技術的な必然性があります。

セットで行うべき3つの理由

- ●

酸化(サビ)との戦い: 鈑金で鉄板を剥き出しにしたら、即座に塗装工程(下地処理)へ移行して酸化を防ぐ必要がある。 - ●

パテの乾燥管理: 鈑金で使うパテは湿気に弱いため、塗装ブースの乾燥設備を共有して効率よく高品質に硬化させる。 - ●

責任の所在を明確にする: 鈑金と塗装を別々の店で行うと、仕上がりに不備があった際、どちらに原因があるか揉めるリスクが生じる。

最近では、鈑金塗装の工程を分業化している大規模工場も増えていますが、基本的には「一人の職人が最後まで監修する」か、「密な連携が取れているチーム」に任せるのが理想です。一貫した管理体制があることで、材料の相性(パテと塗料の密着性など)を考慮した最適な施工が可能になります。

関連ニュース:鈑金修理の基本と知っておくべきポイント

5. 小さな傷なら鈑金は不要?

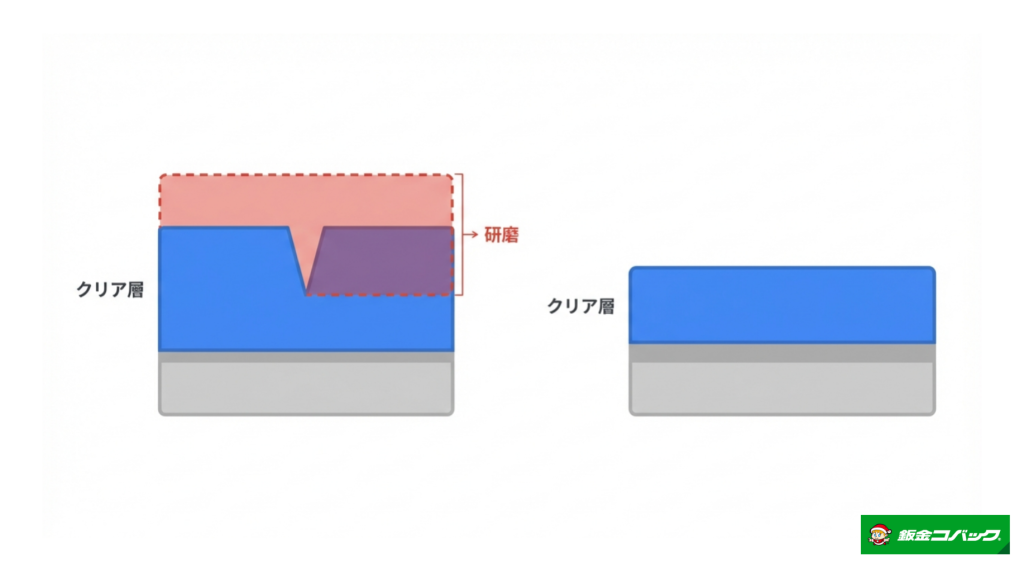

「柱に軽く擦ってしまい、少し色が剥げただけ。へこんでいないから、鈑金はいらないよね?」というご相談をよく受けます。結論から申し上げますと、「へこみがなくても、表面の処理と塗装は必須」であり、場合によっては「研磨(軽微な鈑金作業)」が必要になります。

「傷だけ」でも放置が危険な理由

見た目がどんなに小さくても、塗装が剥げて金属(または樹脂)が露出している場合、それは人間でいうところの「擦り傷から出血している状態」と同じです。放置すると以下のような深刻な事態を招きます。

● 錆の浸食(鉄パネルの場合): 傷口から侵入した水分が、塗装の内側で錆を広げます。気づいた時には塗装がボロボロと崩れ、パネル交換が必要になることもあります。

● 樹脂の劣化(バンパーの場合): 最近のバンパーは樹脂製のため錆びませんが、紫外線や水分によって素材が脆くなり、衝撃を吸収する本来の機能が損なわれます。

● 下取り査定への悪影響: 放置された傷や錆は、「メンテナンスを怠っている車」という印象を与え、売却時の査定額を大幅に下げてしまいます。

自分で行うタッチアップの限界

カー用品店で売られている「タッチアップペン」は、応急処置としては有効です。しかし、プロの仕上がりと比較すると、その差は烈然です。タッチアップだけでは表面の凹凸が残るため、そこから再び剥がれやすくなります。また、上述した「調色」がされていないため、色が浮いて見えてしまいます。

「早めの処置が、最も安上がりな修理法である」という事実は、多くのお客様を接客してきた中での確信です。小さな傷だからと過信せず、まずはプロの目で見てもらい、見積もりを取ることをお勧めします。その際、「どこまで完璧に直したいか(予算重視か、仕上がり重視か)」を伝えることで、最適な提案を受けられるはずです。

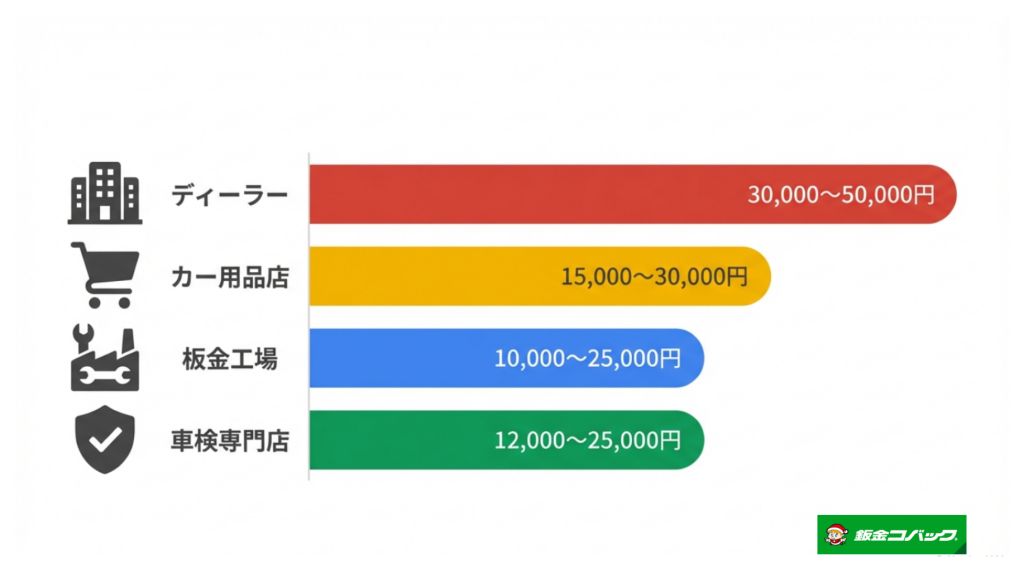

6. 修理工場ごとの得意分野

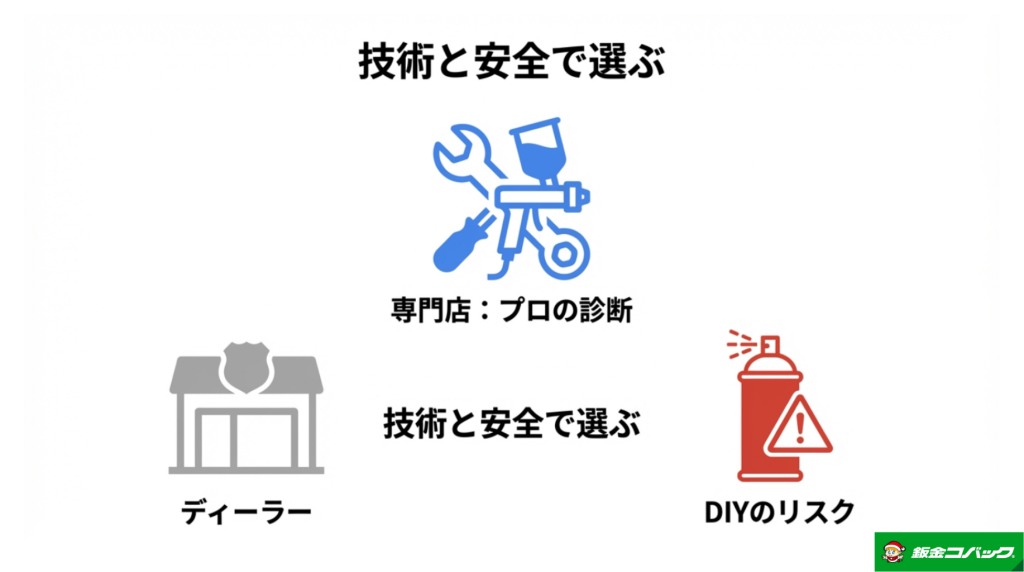

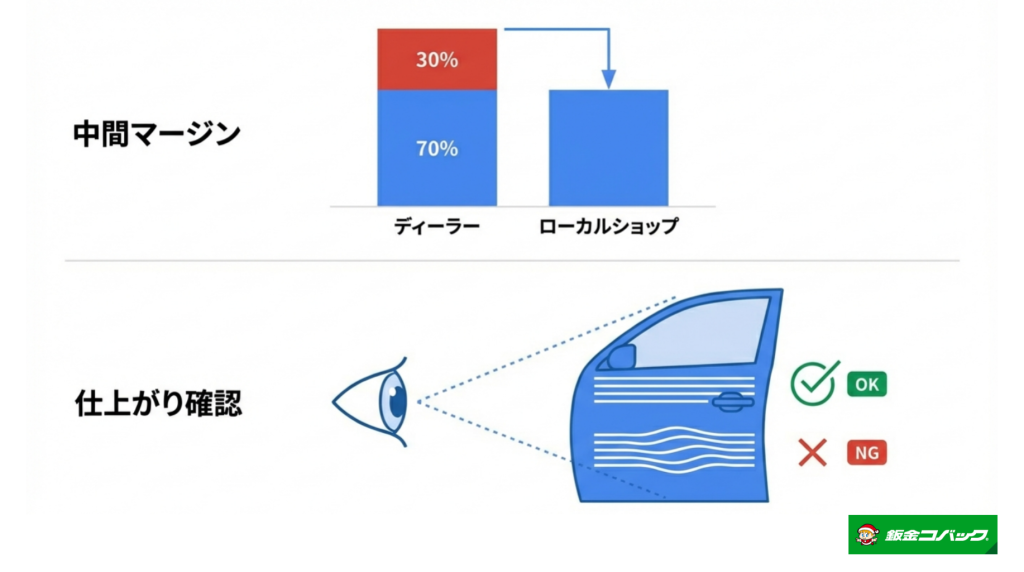

車を修理に出そうと考えたとき、ディーラー、カー用品店、町の鈑金塗装工場など、多くの選択肢に迷われることでしょう。実は、これらの依頼先には明確な「得意分野」と「役割の違い」が存在します。自分の予算や、仕上がりに求めるクオリティに合わせて最適な依頼先を選ぶことが、納得のいく修理への近道です。

依頼先別の特徴とメリット・デメリット

各業態の修理におけるスタンスを理解するために、以下の比較表を参考にしてください。どこに頼むのが自分の状況に合っているかが見えてくるはずです。

依頼先選びでチェックすべき「3つのポイント」

広告や看板のイメージだけで決めるのではなく、実際に足を運んで以下の項目を確認することをお勧めします。信頼できる工場には、共通した特徴があります。

● 自社工場の有無: 受付窓口だけのお店(ディーラー含む)は、結局は外部の工場に外注しています。自社にブースがある専門店の方が、技術者と直接相談でき、要望が伝わりやすいです。

● 設備の見栄え: 工場内が整理整頓されており、塗装専用ブース(密閉された部屋)があるか確認しましょう。ゴミの付着を防ぐ設備は、仕上がりに直結します。

● 説明の丁寧さ: 「なぜこの作業が必要か」「安く済ませるならどの工程を削れるか」を論理的に説明してくれるフロントマンがいるお店は信頼できます。

私が見てきた中でも、本当に腕の良い職人がいる工場は、無理に高いパーツ交換を勧めず、「叩いて直せる範囲」を誠実に提示してくれます。まずは自分の車を持ち込み、職人の目線からアドバイスをもらうことが大切です。

併せて読みたい記事:鈑金修理の流れとスムーズに進めるコツ

7. DIYでの鈑金修理は可能か

近年、インターネット動画などで「自分で安く直す方法」が数多く紹介されています。確かに、カー用品店で材料を揃えれば、数千円でDIY修理に挑戦することは可能です。しかし、「安く済ませるつもりが、結局高くつく」というケースが非常に多いのも、DIY鈑金の特徴です。

DIY修理の「落とし穴」

趣味として楽しむ分には良いのですが、愛車の価値を維持したいのであれば、以下のリスクを十分に理解しておく必要があります。

● 色の違和感: 市販のスプレー缶は、新車時の色を基準にしています。長年日光を浴びて変化した今のボディカラーとは、必ずと言っていいほど色が合いません。

● パテの研磨不足: 表面を平らにするのは、想像以上に困難です。プロは指先の感覚でミクロン単位の凹凸を感じ取りますが、初心者が行うと「光を当てると波打っている」仕上がりになります。

● 塗装の乾燥不良: 家庭用スプレーは乾燥に時間がかかり、中まで乾いていない状態でワックスなどをかけると、塗装がシワシワに縮んでしまうことがあります。

DIYが許容できる範囲と、プロに任せるべき境界線

もし自分で挑戦するのであれば、以下の基準で判断することをお勧めします。これを超えると、後戻りができない状態になりかねません。

DIYで失敗した箇所をプロに直してもらう場合、「自分で塗った塗料を全て剥がす作業」が追加されるため、最初から依頼するよりも費用が高くなるのが一般的です。特に、金属部分の錆防止に関わる箇所は、無理せずプロに相談することをお勧めします。

こちらも読まれています:鈑金修理と塗装の違いを徹底解説

8. プロに任せるべきダメージの判断基準

どんな小さな衝撃であっても、「これくらいなら大丈夫」という自己判断は危険です。車の構造は非常に緻密であり、表面の傷が深刻な内部損傷を隠していることも珍しくありません。ここでは、安全性の観点から「絶対にプロの診断を受けるべき症状」を具体的に解説します。

見逃してはいけない「3つの危険サイン」

見た目の傷よりも、以下の症状が出ている場合は、すぐに点検を依頼してください。これらはボディの歪みや走行機能への支障を示唆しています。

● ドアやトランクの建付けが悪くなった: ぶつけた場所から離れた場所でも、ドアが閉まりにくくなったり、隙間(チリ)が不均一になったりしている場合、「フレーム(骨格)」が歪んでいる可能性が高いです。

● 走行中にハンドルが取られる: 足回りに近いフェンダーやバンパーをぶつけた際、サスペンションの取り付け位置が数ミリずれただけで、直進安定性が失われます。これは非常に危険な状態です。

● センサー類の警告灯がついた: 最近の車はバンパーの裏に「ミリ波レーダー」や「超音波センサー」が埋め込まれています。外観に傷がなくても、内部の精密機械が故障し、安全装置が機能しなくなっていることがあります。

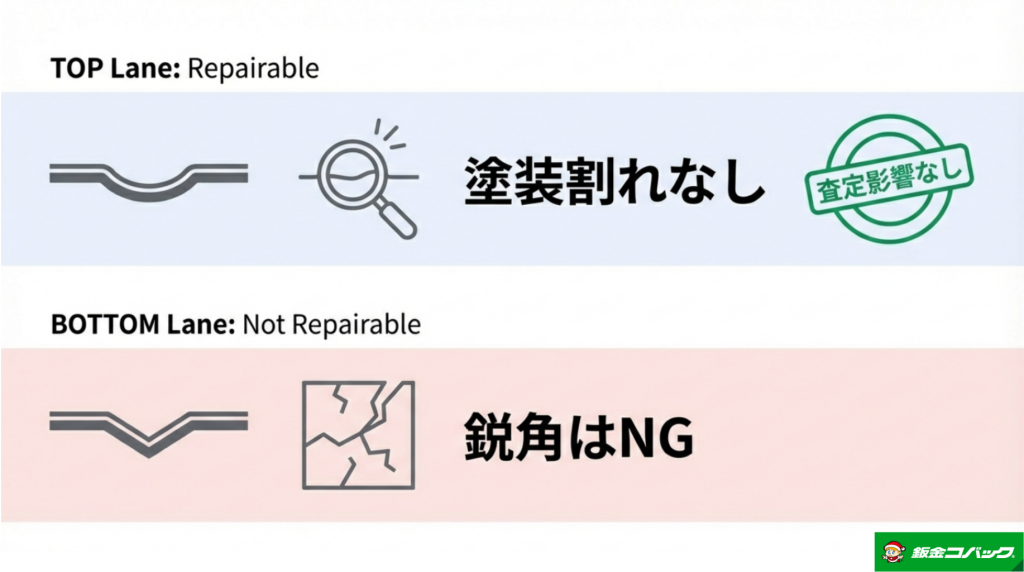

プロが診断する際の重要チェック項目

- ●

塗装の割れ: 塗装面にヒビが入っていると、そこから確実に水分が侵入します。見えない裏側の防錆処理が必要か判断します。 - ●

樹脂パーツの裏側: バンパーは「弾性」があるためへこんでも戻りますが、内側のステー(固定金具)が折れていることが多々あります。 - ●

接合部のシール剥がれ: パネル同士の継ぎ目にある「シーラー」が剥がれると、そこから雨漏りや深刻な腐食の原因になります。

「安全」という価値を最優先する

鈑金塗装の仕事は、美観を整えることだけではありません。現代の車は「衝突安全ボディ」として、わざと潰れることで衝撃を逃がす設計になっています。一度歪んだフレームを正しく修正しないと、次に事故が起きた際に本来の安全性能が発揮されません。プロの修理とは、万が一の時にあなたと家族の命を守るための「再構築」であると考えてください。

9. 修理後のケア方法

鈑金塗装が完了し、ピカピカになって戻ってきた愛車。しかし、修理直後のボディは非常にデリケートです。塗装の塗膜が完全に硬化し、環境に馴染むまでには一定の時間が必要です。「せっかくの綺麗な塗装を長持ちさせる」ために、修理後の正しい扱い方を知っておきましょう。

修理後1ヶ月間の「3つの禁止事項」

多くの工場では、納車時に「乾燥済み」の状態でお返ししますが、内部まで 100%硬化しているわけではありません。以下の行為は避けるべきです。

- 1.自動洗車機の使用: 修理後すぐに強いブラシの回転を受けると、細かい傷がつきやすく、塗装の艶を損なう原因になります。少なくとも 1ヶ月は手洗い洗車を推奨します。

- 2.ワックス・コーティング施工: 塗料に含まれる溶剤(ガス)が完全に抜ける前にコーティングで蓋をしてしまうと、塗装の浮きや曇りが発生するリスクがあります。

- 3.炎天下での放置: 極端な高温は、新しい塗装を不安定にさせることがあります。可能な限り日陰やカバーを利用して、急激な温度変化を避けてください。

日常のお手入れのポイント

塗装を長期間美しく保つためには、日常的なケアが欠かせません。プロの立場から推奨するメンテナンスのコツを紹介します。

● たっぷりの水で洗う: 表面についた砂やホコリを水でしっかり流してから、泡立てたシャンプーで優しく洗いましょう。摩擦を最小限に抑えることが、クリア層の美しさを守る秘訣です。

● 鳥の糞・樹液は即座に除去: これらは強酸性や強アルカリ性の成分を含んでおり、新しい塗装を数時間で侵食することがあります。見つけたら濡れたクロスですぐに拭き取ってください。

● 定期的なプロによる点検: オイル交換などの際、修理箇所に変化がないかプロに一瞥してもらうだけで、不具合の早期発見に繋がります。

私自身、お客様に納車する際は、必ず「今日から 1ヶ月の過ごし方」をお伝えするようにしています。修理した場所は、言わば「生まれたての新しい皮膚」のようなもの。丁寧なケアを心がけることで、数年後のボディコンディションに大きな差がつきます。

10. 正しい知識で愛車を守る

「鈑金」と「塗装」という言葉が示す意味、そしてそれらがいかに緻密な連携によって成り立っているかを理解していただけたでしょうか。車は単なる移動手段ではなく、大切な資産であり、安全を守る器でもあります。その外装を修理するということは、資産価値と安全性の両方を守るという責任ある行為です。

記事の総括:修理で損をしないための心構え

本記事で解説してきた重要なポイントを改めて振り返ります。修理を依頼する際に迷ったら、以下の優先順位で判断してください。

これからのカーライフにおいて、もしものトラブルに直面したとき、この記事で得た知識があなたを守る武器になります。焦ってその場限りの判断をするのではなく、数年後の愛車の姿を想像しながら、納得のいく修理先を選んでください。「正しい修理」こそが、あなたの愛車を長く、そして美しく保ち続ける唯一の方法です。

愛車の価値と安全を維持するための修理選び

これまで解説してきた通り、鈑金と塗装は車の形状復元と表面保護という、役割の異なる不可欠な作業の組み合わせです。単に見栄えを整えるだけでなく、内部の骨格や防錆処理といった「見えない部分」へのこだわりが、将来の安全走行やリセールバリューに直結します。格安のクイック修理や不十分なDIYは、一時的な満足感は得られても、長期的なトラブルの原因になりかねないことを忘れてはいけません。

大切なのは、今のダメージが車体にどのような影響を与えているのか、プロの診断を通じて正しく把握することです。確かな技術を持つ修理工場を選び、丁寧なメンテナンスを施すことが、最終的には最も経済的で安全な選択となります。

明日から実践できるアクション:

● まずは愛車の現状チェック: 放置している小さな傷や、塗装の浮きがないか、明るい場所で一周確認してみてください。

● 信頼できる相談先をリストアップ: 近隣にある鈑金塗装専門店のウェブサイトを調べ、設備(塗装ブースなど)の有無を今のうちに把握しておきましょう。

鈑金塗装に関するよくある質問

Q. 鈑金せずに塗装だけをお願いすることはできますか?A. 表面の研磨や脱脂などの「下地処理」は必ず必要です。

へこみがなくても、傷を平らにし、塗料の密着性を高める作業は省けません。これを怠ると、塗装がすぐに剥がれる原因となります。

Q. ディーラーと町の鈑金工場、仕上がりはどちらが良いですか?A. 最終的な仕上がりは「作業する職人の技術」に依存します。

ディーラーも多くは外部の鈑金工場に外注しています。設備が整った優良な鈑金専門店であれば、ディーラー同等以上の品質をより安価に提供できるケースが多いです。

Q. 小さなへこみなのに、なぜパネル全体の塗装が必要なのですか?A. 色の境目をなくし、自然な見た目にするためです。

傷の部分だけを塗ると、既存の塗装との境界が目立ってしまいます。パネル全体で「ぼかし塗装」を行うことで、修理箇所を分からなくするのがプロの基準です。

Q. 保険を使って修理した方がお得でしょうか?A. 次年度以降の「保険料の増額分」と比較して判断してください。

等級が下がることで上がる保険料の総額が、修理代を上回るなら自費の方が安くなります。工場のフロントマンに相談すれば、シミュレーションをしてくれるはずです。

- 「デントリペア」は魔法?塗装を傷つけないヘコミ修理の全貌[2026.03.03]

-

この記事でわかること✔

デントリペアの仕組みと、板金塗装とは全く異なる「再塗装しない」修理のメカニズム✔

時間・コスト・資産価値の3点におけるデントリペア独自の圧倒的なメリット✔

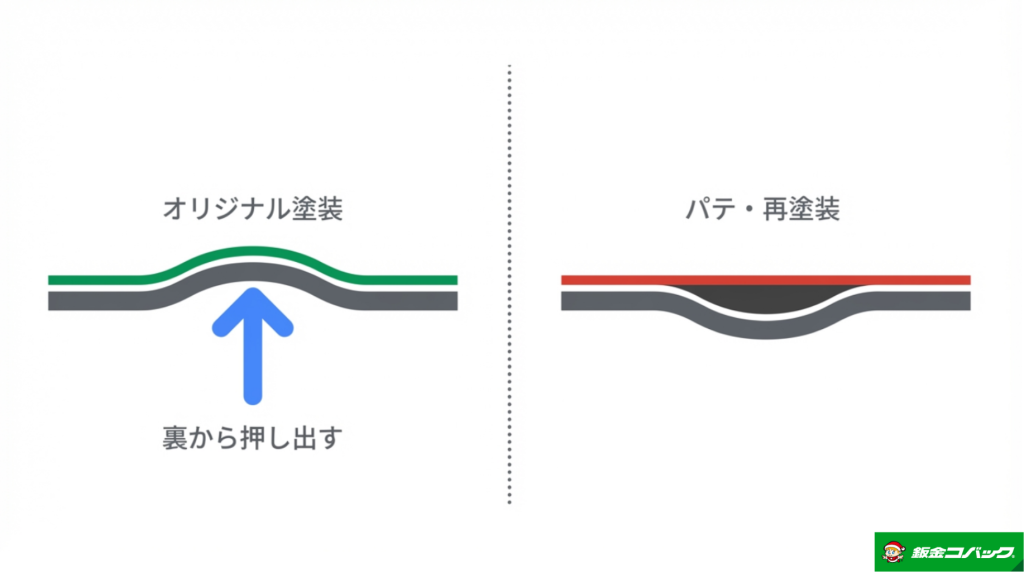

修理可能なヘコミの判別基準と、依頼前に知っておくべき施工不可のケース愛車にいつの間にかできていたドアパンチや、不注意でつけてしまった小さなヘコミ。これらを直そうと考えたとき、真っ先に思い浮かぶのは「板金塗装」ではないでしょうか。しかし、最近注目を集めているのが「デントリペア」という画期的な手法です。塗装を一切行わず、裏側から押し出すことで元通りにするこの技術は、まるで魔法のように語られることも少なくありません。

これから、デントリペアがどのような仕組みで、なぜ多くのオーナーに選ばれているのか、その全貌を専門的な視点から詳しく解説します。大切な車の価値を守りつつ、賢く綺麗に直すためのヒントがここにあります。

目次

1. デントリペア(PDR)とは

デントリペアは、正確には「ペイントレス・デント・リペア(PDR)」と呼ばれ、その名の通り「塗装をせずにヘコミを修復する」特殊技術です。欧米では古くから自動車生産ラインでの最終調整や、雹(ひょう)被害に遭った車両の救済策として普及してきましたが、日本でもその合理性が評価され、急速に認知度が広まっています。

金属の「弾性」と「塑性」を利用した精密技術

自動車のボディに使用されている鋼板やアルミパネルには、強い力が加わると変形する一方で、一定の範囲内であれば元の形に戻ろうとする性質があります。デントリペアは、この特性を熟知した職人が、専用の鋼鉄製ロッドを用いてヘコミの裏側から数ミリ単位の精密な力加減で押し出す作業です。

ただ闇雲に押すのではなく、金属の張力(テンション)がどこにかかっているかを見極め、一点に集中した応力を分散させながら元の形状に誘導していく、非常に高度な「金属成形技術」と言えるでしょう。専用ツールによる多角的なアプローチ

修理に使用されるツールは多種多様で、施工箇所やヘコミの深さに合わせて選択されます。

-

- ●

デントロッド: パネルの裏側にアクセスし、テコの原理を利用して直接ヘコミを押し出すメインツールです。 - ●

プーリングシステム: 裏側に工具が入らない場合に、パネル表面からタブを接着して引き出す手法です。 - ●

専用ラインボード: 縞模様のボードをボディに映し込み、歪みを可視化することで、完璧な平滑面を作り上げます。

- ●

参考ページ:DIYでできるヘコミ修理と注意点

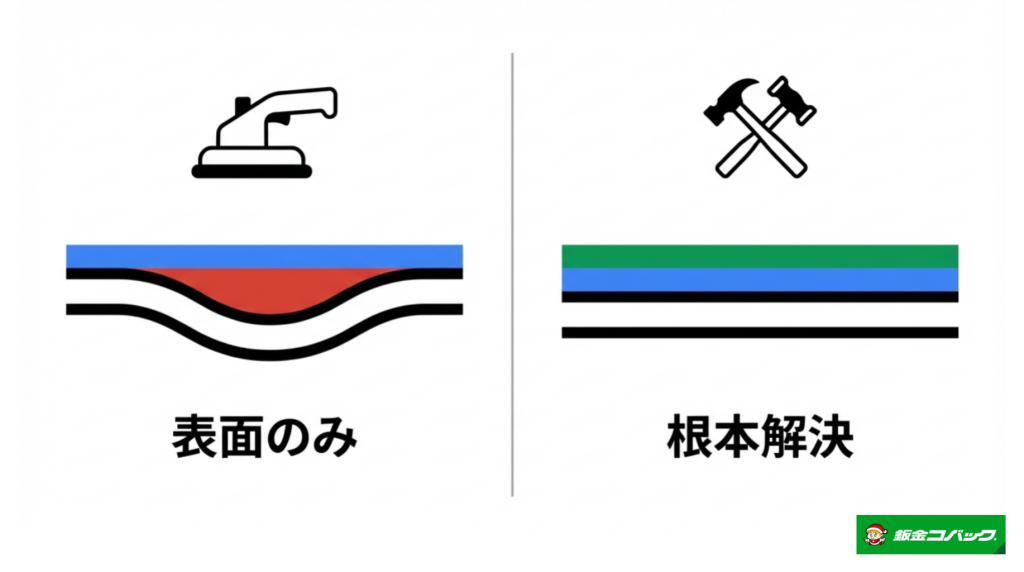

2. 板金塗装との根本的な違い

「ヘコミを直す」という目的は同じでも、デントリペアと板金塗装は、そのプロセスも哲学も180度異なります。板金塗装が「削り、盛り、塗り直す」という加法的な作業であるのに対し、デントリペアは「元の形を復元する」という回帰的な作業です。この違いを理解することが、適切な修理方法を選ぶための第一歩となります。

「塗り直し」があるかないかという決定的差異

板金塗装は、ヘコミ周辺の塗装を剥がし、凹凸をパテ(充填剤)で埋めて成形した後、下地処理をしてから調色した塗料で塗装します。どれほど優れた職人でも、機械が焼き付けた新車時の塗装と、人間が手作業で行う「補修塗装」の間には、耐候性や質感にわずかな差が生じることがあります。

一方、デントリペアは塗装工程がゼロです。つまり、新車から守り続けてきたメーカー純正の塗装膜を一枚も失うことなく、ヘコミだけを消し去ることができます。この「オリジナリティの維持」こそが、デントリペアが支持される最大の理由です。

作業範囲と環境負荷の違い

板金塗装の場合、たとえ数センチのヘコミであっても、色の差を目立たせないためにパネル一枚(例えばドア全体)を塗り直す「ぼかし塗装」が必要です。それに対し、デントリペアは「ヘコミそのもの」だけに集中して作業します。

- ●

パテの使用なし: 経年劣化によるパテ痩せやひび割れの心配が物理的に発生しません。 - ●

環境への配慮: シンナーなどの有機溶剤を使用しないため、極めてエコロジーな修理方法です。

3. ヘコミ修理でデントリペアが選ばれる理由

現代のドライバーがデントリペアを積極的に選択する背景には、単なる「安さ」だけではない合理的な納得感があります。車の保有期間が長くなり、また中古車市場の透明性が高まった現代において、どのような修理が長期的に見てプラスになるのか、賢明な判断が求められています。

資産価値を最大化する選択肢

車をいつか売却することを考えたとき、最も大きなマイナス査定要因となるのが「事故歴(修復歴)」や「再塗装」です。デントリペアは、金属を叩いたり切ったりせず、塗装も変えないため、査定士の目から見ても「修理の形跡」がほとんど残りません。

特に高級車やビンテージカー、限定車などのように「純正塗装」に価値がある車両にとって、デントリペアは唯一無二の救世主と言えます。修理をすることで価値が下がるというパラドックスを回避できる点が、高いリピート率に繋がっています。

最新車両の高度な塗装技術への対応

近年の車両は、パールホワイトや多層コーティングを施した「4コート」など、非常に複雑な塗装が増えています。これらを完璧に再塗装で再現するのは困難を極めますが、デントリペアであれば塗装の難易度に関係なく、物理的な形状を戻すだけで完結します。

- ●

色あせの心配無用: 塗装直後は綺麗でも、数年後に補修箇所だけ色が浮いてくるリスクがありません。 - ●

即日返却の利便性: 代車の手配や、数日間の不便を我慢する必要がほとんどありません。

デントリペアが選ばれる3つの決め手

- ●

純正塗装を死守できるため、売却時の査定ダウンを最小限に抑えられる。 - ●

数時間から半日という圧倒的なスピード修理で、多忙なオーナーでも利用しやすい。 - ●

材料費や人件費が抑えられるため、板金塗装の半額以下のコストで済むケースが多い。

4. メリット(早い・安い・塗装不要)

デントリペアの魅力を3つのキーワード「早い」「安い」「塗装不要」で掘り下げると、そのメリットがいかに強力かが分かります。これらは、忙しい現代人のライフスタイルや、経済的な合理性を重視する価値観に完璧に合致しています。

「早い」:その場で終わる、脅威の短時間施工

板金塗装の場合、乾燥や硬化を待つ時間が必要なため、どんなに小さなヘコミでも数日預けるのが一般的です。しかしデントリペアは、軽度のドアパンチであれば30分から1時間程度、複雑なものでも数時間で作業が終了します。買い物に出かけている間や、ディーラーでの点検ついでに直せてしまうほどのスピード感は、他に類を見ません。

「安い」:コストパフォーマンスの高さ

デントリペアの料金体系は、主に「ヘコミのサイズ」に基づいています。塗料代、パテ代、ブース使用料といった高額な固定費がかからないため、施工料金は非常にリーズナブルです。

「塗装不要」:経年変化を恐れない安心感

どれだけ完璧に色が合ったとしても、日光(紫外線)を浴び続けることで、補修箇所と元の塗装とでは「褪色のスピード」が異なります。数年後にボンネットの色がまだらになるような事態は、車好きには耐え難いものです。デントリペアなら「将来の色の剥げ・変色」の心配が一切不要です。この精神的なメリットこそ、最も価値があると言えるかもしれません。

5. デメリット(対応できないヘコミ)

これほど魅力的なデントリペアですが、万能ではありません。できないことを無理に施工すると、かえってパネルを傷めたり、仕上がりが汚くなったりするリスクがあります。依頼する前に、デントリペアの「限界点」を正しく把握しておくことが重要です。

物理的な限界:塗装が割れているケース

デントリペアはあくまで「塗装が生きていること」が前提です。ヘコミと同時に塗装が剥がれていたり、深い傷があったりする場合、ヘコミ自体を平らにすることはできても、傷を消すことはできません。この場合、デントリペアの後にタッチアップペイントをするか、おとなしく板金塗装に回すのが賢明です。

また、塗装が経年劣化でカサカサになっていたり、過去に厚くパテが盛られていたりする場合、裏から押し出す際に塗装やパテが割れてしまうリスクがあるため、施工不可と判断されることが多いです。

構造上の限界:ツールのアクセスと金属の伸び

デントリペアは金属を物理的に動かすため、以下のケースでは対応が難しくなります。

- ●

金属が伸び切っている: 鋭利な物で突いたような深いヘコミは、金属自体が薄く引き伸ばされています。これを平らにしようとしても、余った金属の行き場がなく「ベコベコ」という音(オイル缶現象)が出て戻りません。 - ●

アクセス不能な二重構造: ピラー部分やルーフサイドなど、工具が入る隙間が全くなく、かつ表面からのプーリングも強度が足りない箇所は、修復が制限されます。 - ●

樹脂パーツ(バンパーなど): デントリペアは主に鋼板やアルミを対象とした技術です。復元力が異なるプラスチック樹脂のバンパーなどは、別の手法が必要になります。

依頼前に確認すべきNGチェックリスト

- ●

ヘコミの中心部に爪が引っかかるほどの深い傷や、塗装の欠けがあるか? - ●

パネルの端(エッジ部分)までヘコミが達しており、折れ曲がっているか? - ●

過去に同じ場所を板金塗装した履歴があるか?(パテの有無の確認)

6. どんなヘコミなら直せるか

デントリペアの依頼を検討する際、自分の愛車のヘコミが「本当に直るのか」という点は最も気になるポイントでしょう。技術の進歩により、かつては不可能とされていたケースでも修復可能になっています。ここでは、現場のプロが判断基準とする「直せるヘコミ」の具体的な条件を深掘りします。

サイズよりも「形状」と「深さ」が重要

よく「10円玉サイズまで」といった表現を目にしますが、実際にはそれ以上の大きさでも修復できるケースは多々あります。重要なのは、金属がどれほど鋭利に突き上げられ、あるいは押し込まれているかという点です。

- ●

緩やかなヘコミ: 直径が大きくても、中心が尖っていなければ修復後の仕上がりは非常に美しくなります。 - ●

プレスライン上のヘコミ: ボディの折り目(プレスライン)は硬い箇所ですが、専用ツールの進化により、現在では元通りに復元可能です。 - ●

アルミパネルのヘコミ: 鋼板より硬く復元が難しいアルミ素材も、熟練の職人であれば対応できます。

修復の可否を分ける3つのチェックポイント

ご自身で判断される際は、以下の3つのポイントに注目してみてください。これらに該当しない場合は、デントリペアで完璧に直る可能性が非常に高いと言えます。

- 塗装面の健全性: 塗装が割れて鉄板が露出していないかを確認します。

- ヘコミの鋭さ: 中心部が針で突いたように鋭く、深くなっていないかを見ます。

- 過去の修理歴: その箇所に過去、厚いパテが盛られていないかが重要です。

こちらも読まれています:ヘコミ修理の基本を徹底解説!初心者向けガイド

7. 職人の技術力が仕上がりを左右

デントリペアには決まった「正解」の形があるわけではなく、職人の目と指先の感覚だけが頼りです。板金塗装のように機械による研磨や塗装ブースの性能に依存できない分、「誰が作業するか」が結果のすべてを決めると言っても過言ではありません。

「歪み」を残さないための観察眼

ヘコミが平らになったように見えても、光を当てたときに景色がグニャリと曲がって見えることがあります。これは「歪み」が取り切れていない証拠です。一流の職人は、専用のライトやラインボードを使い、パネル表面の肌(オレンジピール)の粒子の並びまで周囲と合わせる作業を行います。

そんな中、安易なDIYキットや経験の浅い業者が作業を行うと、逆に押し出しすぎて「凸」の状態を作ってしまい、取り返しのつかないダメージを与えるケースも少なくありません。

信頼できるショップ選びの条件

後悔しないためには、依頼先を見極める目が必要です。以下のポイントを意識してショップを選んでみてください。

- ●

施工事例の公開: 施工前後の写真を、光の反射が分かりやすい状態で公開しているか。 - ●

事前説明の丁寧さ: デメリットやリスク(塗装割れの可能性など)を隠さず説明してくれるか。 - ●

専門設備の有無: デントリペア専用の照明や、多種多様なロッドを揃えているか。

職人の腕を見極める3つの質問

- ●

「このヘコミ、プレスラインにかかっていますが完全に消えますか?」 - ●

「アルミパネルですが、鋼板の修理と何が違いますか?」 - ●

「もし裏からツールが入らない場合、プーリング(引き出し)は可能ですか?」

併せて読みたい記事:ヘコミ修理と塗装の関係を徹底解説

8. 修理後の査定への影響

自動車を所有する上で、いつか訪れる「売却」の瞬間を無視することはできません。デントリペアが「賢い選択」と言われる最大の理由は、このリセールバリュー(再販価値)への影響にあります。

「事故車」扱いにならない修理法

一般的に、骨格部分に及ぶ修理やパネルの交換、大規模な再塗装が行われると、中古車市場では「修復歴あり」や「加修歴あり」と判断されます。これにより、査定額は数万〜数十万円単位で下落することがあります。

一方でデントリペアは、金属の歪みを整えるだけなので、構造的な変更や再塗装の痕跡が残りません。そのため、日本査定協会の基準に照らしても、価値を下げる要因にならないケースがほとんどです。むしろ、ヘコミがあるまま査定に出すよりも、デントリペアで直してから出した方が、最終的な手残りが増えることも珍しくありません。

オリジナル塗装の市場価値

中古車市場、特に高年式車や希少車においては「オリジナルペイント(新車時の塗装)」であることが非常に高く評価されます。

- ●

査定士の視点: 塗装の厚みを測る膜厚計を使っても、デントリペアなら「無加工」と判定されます。 - ●

色の整合性: 経年による「色ボケ」が発生しないため、車両全体の美観が保たれます。

9. デントリペアの料金相場

デントリペアの料金体系は、板金塗装に比べて非常に明快です。多くのショップでは「ヘコミの直径(サイズ)」を基準にしたワンプライス制を採用しています。これから、具体的な相場感を知ることで、予算立ての参考にしてください。

サイズ別料金の目安

基本的には1箇所あたりの料金設定となっており、複数を同時に直す場合は「2箇所目半額」といった割引キャンペーンを行っている店舗も多いです。

- ●

3cm未満(ドアパンチ程度): 8,000円〜15,000円前後。最も利用される価格帯です。 - ●

5cm〜10cm(大きめのヘコミ): 20,000円〜35,000円前後。板金塗装だと5万円以上するケースが多いサイズです。 - ●

雹害車などの複数施工: まとめて数万円〜の見積もり。車両保険が適用できる場合もあります。

追加費用が発生する場合

単純なサイズだけでなく、作業の「難易度」によって以下の追加費用が加算されることがあります。

- 内張りの脱着: ツールを通すためにドアパネルや天井の内張りを外す必要がある場合。

- 特殊素材: アルミパネルなど、鋼板より技術を要する素材の場合(1.5倍程度)。

- 補強(インパクトビーム)上: ツールが入らず、プーリング(引き出し)が必要な場合。

10. ヘコミ修理の適切な相談窓口

ヘコミを見つけたとき、どこに相談すればいいのか迷う方は多いでしょう。デントリペアは専門技術であるため、一般的なディーラーや整備工場でも、外部の専門職人を呼んで対応しているケースが多々あります。

トータルサポートが可能な窓口を選ぶ

「これはデントリペアで直るのか、それとも板金塗装が必要なのか」を客観的に判断してくれる窓口が理想です。デントリペア専門店は技術力は高いですが、もし塗装が必要だった場合に二度手間になる可能性があります。

そんな中、幅広い修理メニューを持つ工場であれば、ヘコミの深さ、場所、予算に合わせて最適なプランを提案してくれます。大切なのは、最初から「この直し方しかない」と決めつけず、プロの意見を聞くことです。相談時に伝えるべき情報

スムーズな見積もりのために、以下の情報を準備しておくと良いでしょう。

- ●

ヘコミの場所: フロントドア、フェンダー、ルーフなど(裏側に手が入りやすいかの判断材料)。 - ●

原因: ドアパンチ、落雪、飛来物など(ヘコミの形状を推測するヒント)。 - ●

写真の送付: 正面からだけでなく、斜めから透かして撮った写真があるとより正確です。

失敗しない相談のステップ

- ●

まずはデントリペアでの修復が可能かを問い合わせる。 - ●

仕上がりの限界(わずかな歪みの残りなど)について納得いくまで確認する。 - ●

見積額を確定させてから作業を依頼する。

愛車の価値を守り抜くための賢明な決断

デントリペアは、単なる「安価な修理法」の枠を超え、新車時のオリジナル塗装を維持しつつ資産価値を守る、極めて合理的なソリューションです。板金塗装のように広範囲を塗り直すリスクを背負わず、数時間という短時間でヘコミを「なかったこと」にできる技術は、現代のカーオーナーにとって欠かせない選択肢と言えます。

これから大切なのは、ヘコミを見つけた際に落ち込むのではなく、まずはデントリペアが可能かどうかをプロに確認することです。塗装が割れていない小さなヘコミであれば、驚くほど綺麗に、そしてリーズナブルに解決できます。

まずは、お手元のスマートフォンでヘコミを斜め45度の角度から撮影してみてください。その写真を信頼できるショップに送り、デントリペアが可能か相談することから始めましょう。適切な早期対応こそが、愛車の美しさを永く保つための確かな一歩となります。

デントリペアに関するよくある質問

Q. デントリペアで直した跡は、数年経ってから浮き出てきませんか?A. 経年変化で跡が出ることは物理的にありません。

板金塗装で使用するパテのような充填剤を一切使わず、金属そのものを元の形状に戻しているため、時間の経過によって修理箇所が痩せたり変色したりする心配は無用です。

Q. DIY用のデントリペアキットで自分で直すのはおすすめですか?A. 推奨しません。取り返しのつかないダメージを与えるリスクがあります。

適切な力加減を誤ると塗装を割ってしまったり、逆に盛り上がりすぎてプロでも修正不能な状態(鉄板の伸び)を招いたりするため、専門技術を持つ職人に任せるのが最も安全です。

Q. アルミボディの車でもデントリペアは可能ですか?A. はい、可能です。ただし高度な技術を要します。

アルミは鋼板に比べて「硬く、戻りにくい」という特性があるため、専用のツールと経験が必要ですが、熟練の職人であれば鋼板と同じように完璧な修復が可能です。

Q. どのようなヘコミがデントリペア不可と判断されますか?A. 塗装が剥がれているものや、金属が伸び切ってしまっているものです。

その他、パネルの縁(折り返し部分)や二重構造で物理的にツールが届かない場所も不可となる場合があります。まずは写真診断で見極めるのがスムーズです。

関連ニュース:ヘコミ修理、なぜ「早い・安い・キレイ」を実現できるのか

-

- 車の修理期間はなぜ長い?板金塗装の全工程と平均日数[2026.02.28]

-

この記事でわかること✔

板金塗装が「ただ塗るだけ」ではなく、数多くの繊細な工程を経て完成する理由✔

損傷レベル別の平均的な修理日数と、期間を左右する外部要因(部品・保険等)の正体✔

品質を落とさずに修理期間を短縮するためのコツと、修理先選びの判断基準「ちょっと擦っただけなのに、なぜ1週間もかかるの?」愛車を修理に出した際、提示された工期の長さに驚いた経験を持つ方は少なくありません。車を使えない不便さは日々の生活に直結するため、一日でも早く戻ってきてほしいと願うのは当然のことです。しかし、プロの現場で行われる板金塗装は、単に見た目を整えるだけではなく、ミリ単位の形状修復や数層に及ぶ緻密な塗装工程が必要とされる、まさに「職人の手仕事」の世界です。

これから、見積もりから完成までにどのような工程があり、それぞれのステップでなぜそれほどの時間が必要なのかを詳しく解説します。修理期間の裏側を知ることで、提示された日数の妥当性を判断できるようになり、納得感を持って愛車を預けることができるようになるでしょう。

目次

- 1. はじめに:修理を待つ時間

- 2. 修理期間が決まる要因

- 3. 工程1:損傷確認と見積もり

- 4. 工程2:板金(叩き出し・パテ)

- 5. 工程3:塗装(下地・調色・塗り)

- 6. 工程4:乾燥(焼き付け)

- 7. 工程5:磨きと組み付け

- 8. 部品の取り寄せにかかる時間

- 9. 平均的な修理期間の目安

- 10. 効率的な修理先の選び方

1. はじめに:修理を待つ時間

車が手元にない時間は、想像以上にストレスを感じるものです。通勤、買い物、子供の送迎など、日常生活の足として欠かせない存在だからこそ、修理期間の「長さ」はユーザーにとって最大の懸念事項となります。しかし、修理期間を無理に短縮することは、仕上がりの品質低下や将来的なトラブルを招くリスクと隣り合わせでもあります。

「長い」と感じる背景にある期待値のズレ

多くのユーザーが感じる「修理期間の長さ」の原因の一つに、作業の実態が目に見えにくいことが挙げられます。

- 単純作業ではない認識の不足: 傷を埋めて色を塗るだけなら短時間で終わると思われがちですが、実際には塗料の乾燥だけで丸一日を要する場合もあります。

- 待ち時間の存在: 実際の作業時間以外にも、塗料の硬化を待つ時間や、部品が届くまでの「空白の時間」がどうしても発生します。

- 品質への妥協不可: 急いで仕上げた結果、数ヶ月後に色が剥げたり、錆が発生したりしては意味がありません。

納得して待つために必要な知識

プロの修理工場が「1週間」と提示する時、そこには科学的な根拠と確かな工程管理が存在します。

- 工程のパッケージ化: 板金、塗装、整備といった異なる専門領域が連携して一台の車を仕上げます。

- 代車サービスの活用: 待ち時間を快適に過ごすためには、代車の有無やその質も重要な比較ポイントになります。

- コミュニケーションの質: 「今どの工程にいるのか」を共有してくれる工場であれば、待つ不安は大幅に軽減されます。

関連記事:修理後の納車までの流れと注意点

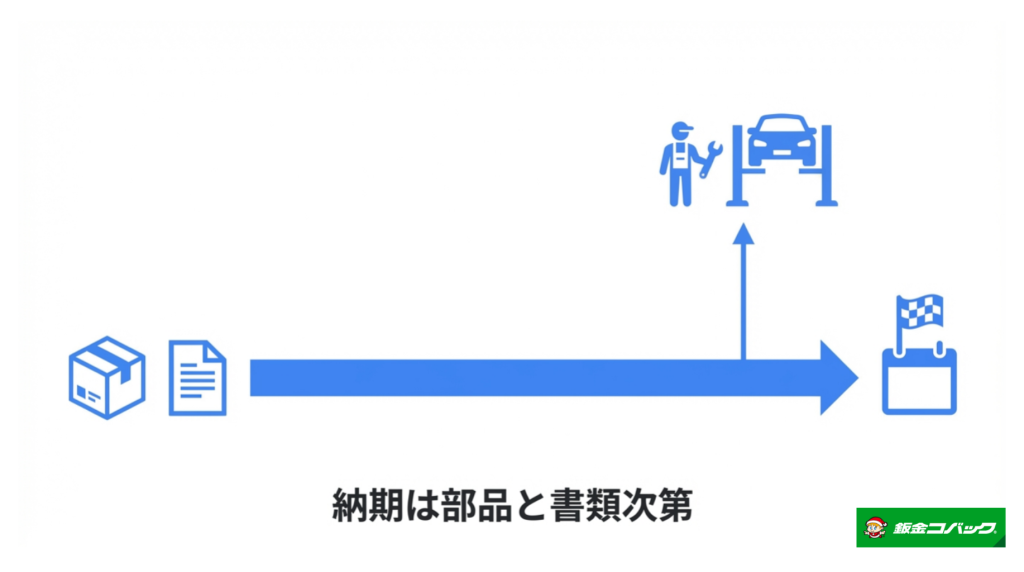

2. 修理期間が決まる要因

修理期間は、単に「傷の大きさ」だけで決まるわけではありません。車種、色の種類、工場の混雑状況、さらには保険会社とのやり取りなど、複数の外部要因が複雑に絡み合って決定されます。なぜ隣の車は3日で終わったのに、自分の車は10日かかるのか。その理由を分解して理解することで、最適な修理時期や依頼先を選ぶ目が養われます。

物理的な要因:損傷の範囲と深さ

当然ながら、損傷がボディ表面にとどまっているのか、内部の骨格にまで及んでいるのかで期間は激変します。

- パネルの交換が必要か: 板金で直せる範囲を超え、パネル全体の交換が必要になると、部品の納期が工期を左右します。

- 複数箇所の同時修理: フロントとリアなど、離れた箇所を同時に直す場合は、作業車を移動させたり養生し直したりする手間が増えます。

- 特殊な塗装: パール塗装やメタリック、つや消し塗装などは、通常のソリッドカラーに比べて乾燥工程が1.5倍〜2倍かかることがあります。

運営・手続き上の要因:目に見えない時間

現場の作業以外に費やされる時間も、トータルの修理期間に大きく影響します。

- 保険会社との協定: 保険を使って修理する場合、アジャスター(調査員)が車両を確認し、金額に合意するまでの待機時間が発生します。

- 部品の流通ルート: 国産車なら翌日届く部品も、輸入車や旧車、希少車の場合は海外からの取り寄せで数週間かかるケースもあります。

- 工場の稼働率: 事故が多い連休明けや、スタッドレスタイヤへの交換時期などは工場がパンク状態になり、着工まで順番待ちになることがあります。

3. 工程1:損傷確認と見積もり

修理の第一歩は、正確な「診断」から始まります。ここは単に値段を決めるだけの場所ではありません。「どこまで直すか」というゴールを依頼主と共有し、その後の全工程のスケジュールを組み立てる最も重要なフェーズです。この段階で損傷を見落とすと、後から「追加修理」が発生し、工期が大幅に延びる原因となります。

細部まで見逃さないプロの診断

一見すると表面の傷だけでも、衝撃はボディの奥深くまで伝わっていることがあります。

- ライトを当てた透かし確認: 蛍光灯の反射を利用し、わずかな面の歪みやプレスラインの狂いを見極めます。

- 内張りの取り外し: 必要に応じて内張りを剥がし、裏側の溶接部や骨格に亀裂・歪みがないかを確認します。

- 計測器によるフレーム診断: 大きな衝撃があった場合は、車体の中心点からミリ単位で計測を行い、骨格の歪みを数値化します。

納期を左右する「見積もりの質」

詳細な見積もりを作成することは、そのまま確実な納期管理に直結します。

- 部品発注の即時性: 診断後すぐに正確な部品番号を特定し発注できるかが、工期短縮の鍵となります。

- 作業工程のシミュレーション: どの職人がどのタイミングで作業に入れるか、工場の稼働計画をパズルのように組み立てます。

- お客様へのリスク提示: 「分解してみてこれ以上の損傷があれば工期が延びる」という可能性を事前に伝えることで、トラブルを回避します。

見積もり段階でのチェックポイント

- ●

修理範囲の合意: どの傷を直し、どこを直さないのか、現車を見ながら明確にしているか。 - ●

納期回答の具体性: 「来週ごろ」ではなく「◯月◯日の夕方」といった具体的な回答があるか。 - ●

部品の納期確認: 交換部品が必要な場合、その部品がいつ届く予定なのかを把握しているか。

4. 工程2:板金(叩き出し・パテ)

板金工程は、いわば「車の整形手術」です。凹んだパネルを元の形状にまで復元する作業ですが、ここには物理的な力作業と、指先の感覚を頼りにした繊細な微調整の両方が求められます。この工程に時間をかけることで、後の塗装の仕上がりが決まり、さらには将来的なパテ痩せや割れを防ぐことができます。

鉄板を元の位置に戻す「引き出し・叩き出し」

最近の車の鉄板は非常に薄く、かつ高張力鋼板(ハイテン材)という特殊な素材が使われているため、高度な技術が必要です。

- スタッド溶接による引き出し: 凹んだ部分にワッシャーを溶接し、専用の工具で少しずつ引き出していきます。一気に引くと鉄板が伸びてしまうため、少しずつ慎重に行います。

- ハンマリングとドリー: 当て板(ドリー)とハンマーを使い、金属の張力を調整しながら平滑な面を作ります。

- 熱による絞り作業: 伸びてしまった鉄板を熱して急冷することで、金属を収縮させ、元の張力を取り戻します。

面の完成度を高める「パテ整形」

板金で可能な限り形状を復元した後は、微細な凹凸をパテで埋めていきます。

- パテの厚み管理: 理想的なパテの厚みは1mm以下と言われています。パテに頼りすぎると、経年劣化でひび割れの原因になります。

- サンディング(研磨): 荒目から細目まで、何段階にも分けてヤスリで削り、滑らかな曲面を作り出します。

- 乾燥時間の確保: パテは硬化する際にわずかに収縮します。完全に硬化する前に塗装に進むと、後で「跡」が出てしまうため、十分な乾燥時間が必要です。

関連記事はこちら:修理期間が延びる原因と対策

5. 工程3:塗装(下地・調色・塗り)

塗装は板金塗装における「華」の部分ですが、同時に最も時間がかかり、かつ環境に左右される工程です。同じカラーコードの車であっても、保管状況や年数によって色は一台ずつ異なります。その車にピッタリの色を「作り」、何層にも塗り重ねて、純正の肌質を再現する作業は、まさに芸術と科学の融合です。

色を再現する「調色(ちょうしょく)」の難しさ

単に既製品の塗料を塗るわけではありません。職人は何十種類もの原色を1滴単位で混ぜ合わせ、現車に限りなく近い色を作り出します。

- サンプルピースの作成: 実際に金属板にテスト塗装を行い、太陽光や専用ライトの下で隣接するパネルとの色差を確認します。

- 退色への対応: 長年乗った車は紫外線で色が薄くなっています。新車の色ではなく「今の車の色」に合わせる高度な調整が必要です。

- メタリック・パールの並び: 色味だけでなく、キラキラ光る粒子の「立ち方」まで合わせる必要があります。

多層構造が生み出す深みと耐久性

塗装は「色を塗って終わり」ではありません。いくつもの層を重ねることで、美しさと保護性能を両立させます。

- サフェーサー(下地): パテと上塗り塗料の密着を高め、錆を防ぐための重要なベース層です。

- ベースコート(着色): 車の「色」そのものを形成する層。ムラが出ないよう、数回に分けて均一に吹き付けます。

- クリアコート(透明保護): 輝きを与え、酸性雨や紫外線から色を守るための厚い透明層。これが仕上がりの「艶」を決定づけます。

塗装工程を成功させる3つのコツ

- ●

専用ブースの使用: ホコリやゴミの付着を徹底的に防ぐ密閉空間で作業を行っているか。 - ●

ボカシ塗装の実施: 修理箇所だけでなく、隣のパネルまで薄く塗り広げることで、色の継ぎ目を完全に消す。 - ●

適切なシンナー選択: 気温や湿度に合わせて塗料の揮発速度を調整し、最適な塗膜を形成する。

6. 工程4:乾燥(焼き付け)

塗装が終わった後、そのまま納車されるわけではありません。板金塗装において「塗る」ことと同じくらい重要なのが、この「乾燥(焼き付け)」工程です。塗装直後の塗料はまだ液体に近い状態であり、熱を加えて化学反応を促進させることで、初めて車を守る強固な膜へと変化します。この乾燥時間を短縮しすぎると、後の光沢不足や塗装の剥がれといった重大な不具合に繋がるため、職人は時計と温度計を睨みながら慎重に作業を進めます。

「焼き付け」によって生まれる耐久性

現代の自動車塗装の多くは、熱を加えることで硬化する「熱硬化性塗料」を使用しています。

- 強制乾燥の仕組み: 専用の塗装ブース内で赤外線ヒーターや温風機を使い、パネルの温度を60度〜80度程度まで上昇させます。

- 分子レベルの結合: 熱を加えることで塗料内の樹脂成分が複雑に結合し、ガソリンや紫外線、洗車傷にも耐えうる硬い層を形成します。

- ゴミ付着の防止: 乾燥を早めることで、空気中のホコリが塗装面に付着するリスクを最小限に抑えます。

季節や環境が乾燥時間に与える影響

工場の設備やその日の天候によって、乾燥に必要な時間は大きく変動します。

- 湿度の影響: 梅雨時期などは塗料内の溶剤が揮発しにくいため、通常よりも長い乾燥時間を設定しなければなりません。

- パネルの材質: 鉄板とアルミ、プラスチック(バンパー)では熱の伝わり方が異なるため、素材ごとに温度管理を変える必要があります。

- 自然乾燥の限界: 「天気が良いから外で乾かす」といった方法は、近年の高機能塗料には通用しません。精密な温度制御が不可欠です。

参考ページ:修理期間中の代車利用とその手続き

7. 工程5:磨きと組み付け

塗装ブースから出たばかりの車は、一見綺麗に見えますが、まだ完成ではありません。ここから「磨き(ポリッシング)」によって新車のような肌質に整え、外していた部品を元通りに組み付ける最終仕上げが行われます。どんなに塗装が上手くても、この最終工程が雑であれば、全体の仕上がりは「いかにも修理した車」という印象になってしまいます。

「ゆず肌」を整える鏡面仕上げ

塗装の表面は、厳密には「ゆずの皮」のような微細な凹凸があります。これを周辺のパネルと合わせる作業が「磨き」です。

- ブツ取り: どんなに気をつけても付着してしまう微細な埃を、専用の小刀やヤスリで丁寧に取り除きます。

- 多段階ポリッシング: 荒目のコンパウンドから超微粒子のものまで、ポリッシャーの回転数や圧力を変えながら3〜4工程かけて磨き上げます。

- 肌合わせ: 単にピカピカにするのではなく、あえてメーカー特有の塗装の質感を再現することで、修理箇所を「分からなく」させます。

機能復元のための緻密な組み付け

外装パーツの取り付けは、単にネジを締めるだけではありません。最近の車は電子デバイスの塊であるため、細心の注意が必要です。

- チリ合わせ: ドアやボンネットの隙間(チリ)を一定に保つよう、数ミリ単位でヒンジの位置などを微調整します。

- 電装系の復旧: ドアミラーの電動格納やドアハンドルのセンサーなどが、分解前と同様に正常動作するかを厳密にテストします。

- 水漏れチェック: ウェザーストリップ(ゴムパッキン)を装着した後、シャワーテストを行い、車内への浸水がないかを確認します。

納車前の最終クオリティチェック

- ●

太陽光下での色確認: 工場内のライトでは見えなかった色のズレや磨き残しがないか、屋外で最終確認を行う。 - ●

異音の有無: 組み付けたパーツが走行中の振動でガタつかないか、試運転やドアの開閉音でチェック。 - ●

エラーコードの消去: センサー類を外した際に記録された車載コンピュータのエラーを、診断機を使ってリセットする。

8. 部品の取り寄せにかかる時間

実際の作業は進められる状態でも、「部品が届かない」という理由だけで数日間、あるいは数週間も工期がストップすることがあります。特に近年の物流不安定や半導体不足の影響により、以前よりも部品待ちの時間が予測しづらくなっています。修理期間の短縮を目指すなら、この「物流のリードタイム」をいかに計算に入れるかが重要です。

部品の種類による納期スピードの違い

どのような部品を注文するかによって、届くまでの日数は驚くほど異なります。

- 現行の国産車パーツ: メーカーの在庫が豊富なため、午前中に注文すれば翌日、遅くとも翌々日には工場に届くのが一般的です。

- 輸入車パーツ: 国内に在庫があれば数日ですが、本国(ドイツやアメリカ等)取り寄せになると、空輸や船便の関係で2週間〜1ヶ月以上かかることも珍しくありません。

- 生産終了パーツ(旧車): すでにメーカーが在庫を持っていない場合、全国のディーラーの「デッドストック」を探したり、リサイクルパーツ市場を当たる必要があり、納期は不透明になります。

「部品待ち」の期間にできること

ただ部品を待っているだけでは時間は過ぎてしまいます。効率的な工場は、この期間を以下のように活用します。

- 先行板金の実施: 交換部品以外の箇所で板金可能な部分を先に進めておき、部品が届いた瞬間に塗装に入れるよう準備します。

- リサイクルパーツの活用検討: 新品の欠品が判明した時点で、即座に中古パーツ市場へ切り替えることで、大幅な遅延を回避できる場合があります。

- お客様への進捗報告: 部品の配送状況をこまめに連絡することで、「放置されている」という不安を払拭します。

9. 平均的な修理期間の目安

「自分の傷ならどれくらいかかるのか?」という疑問に答えるべく、損傷レベルごとの平均的な期間を整理しました。これらはあくまで標準的なケースですが、この目安を大きく上回る、あるいは下回る場合は、その理由を工場に確認する指標になります。期間が短すぎる場合は手抜きの懸念、長すぎる場合は管理不足の可能性があるためです。

損傷度合い別のスケジュール感

板金塗装の現場で一般的に提示される工期は、以下のような区分になります。

- 軽微な傷(手のひらサイズ): バンパーの擦り傷やドアの小さな凹み程度であれば、2日〜3日が目安です。

- 中規模な損傷(パネル1〜2枚): 板金作業と広範囲の塗装が必要な場合、1週間(7日前後)かかるのが標準的です。

- 大規模な損傷(フレーム修正あり): 車の骨格を直す必要がある事故車級の修理は、2週間〜1ヶ月以上を要します。

「特急修理」ができる理由とできない理由

「即日完了」を謳うサービスもありますが、それには明確な条件があります。

- 条件付きのスピード: 作業範囲を限定し、速乾性の高い特殊な塗料や赤外線乾燥機をフル活用することで、数時間での納車が可能になります。

- 短縮できない限界: 広範囲の板金や、深い凹みの修正は物理的に時間がかかるため、「早さ」を優先するとパテのヒケや色ボケのリスクが高まります。

- 作業の優先順位: 予約制の工場であれば、入庫に合わせて職人とブースを空けておくため、無駄な待機時間をカットできます。

10. 効率的な修理先の選び方

少しでも早く、かつ完璧に愛車を直したいのであれば、工場の「管理能力」と「設備」に注目して修理先を選ぶことが重要です。技術力があるのは大前提として、一台の車をいかに滞留させずに流す仕組みを持っているかが、ユーザーにとっての待ち時間を左右します。ここでは、納期が守られやすい信頼できる工場の見分け方を詳しく解説します。

作業の流れを止めない最新設備の有無

職人の腕を最大限に引き出すのは、やはり設備です。

- 塗装ブースの数: ブースが一つしかない工場では、乾燥待ちの間、次の塗装が始められません。複数のブースや赤外線乾燥機を持つ工場は回転が早いです。

- コンピュータ見積もりシステム: 保険会社と同じシステムを導入している工場は、金額の協定がスムーズに進むため、着工までの待機時間が短くなります。

- リサイクルパーツのネットワーク: 全国の中古パーツ在庫をリアルタイムで検索できる工場は、部品手配のスピードが段違いです。

透明性の高い工程管理と報告体制

「いつ終わるか分からない」という不安は、工場の管理不足から生まれます。

- 明確な工程表の提示: 入庫時に「いつ板金が終わり、いつ塗装に入るか」の予定を紙やデータで示してくれるか。

- SNSやLINEでの進捗報告: 作業中の写真を送ってくれる工場なら、今どの段階にいるかが分かり、安心して待つことができます。

- 納期の厳守率: 口コミなどで「予定通りに終わった」という声が多いかどうかは、その工場の管理能力を測る最も確かな指標です。

スピードと品質を両立する工場の特徴

- ●

完全予約制の採用: 無計画に車を入れないことで、一台に集中できる環境を整えている。 - ●

フロントと現場の分離: 接客担当と作業担当が分かれているため、職人が作業に没頭でき、工期が短縮される。 - ●

無料代車の充実: お客様の生活に配慮し、工期が多少延びても不便を感じさせないバックアップがある。

修理期間を正しく理解し、最適なカーライフへ

車の修理期間が「長い」と感じる背景には、板金塗装という作業が持つ職人技の繊細さと、乾燥や部品待ちといった物理的な時間の積み重ねがあることを解説しました。一つひとつの工程には車を安全・綺麗に保つための不可欠な理由があり、その時間を尊重することが、結果として愛車の寿命を延ばし、将来的な資産価値を守ることに繋がります。

これから修理を検討される方は、まずは「工場の予約状況を確認し、代車の確保ができる日程で余裕を持って依頼する」ことから始めてみてください。また、見積もり時には「なぜこの期間が必要なのか」を遠慮なく質問し、納得のいく回答をくれるパートナーを見つけることが、最短かつ最高の仕上がりを手に入れる近道となります。

車の修理期間に関するよくある質問

Q. バンパーの擦り傷程度なら、1日で直して即日返してもらうことは可能ですか?A. 軽微な傷に特化した「クイック修理」対応店であれば可能です。

ただし、事前に予約が必要なことや、傷の深さによってはパテの乾燥時間が足りず、翌日以降になるケースもあります。必ず現車確認の上、当日納車が可能か確認しましょう。

Q. 修理期間が当初の予定より大幅に延びてしまった場合、費用は高くなりますか?A. 部品待ちや乾燥待ちによる遅延であれば、追加費用は発生しないのが一般的です。

ただし、分解後に新たな損傷が見つかったことが原因で延びる場合は、追加の工賃や部品代が必要になることがあります。延期が決まった時点で、費用の変更がないか必ず確認してください。

Q. 代車を借りている期間、事故を起こしてしまったら誰の責任になりますか?A. 基本的には借りている本人(利用者)の責任となります。

多くの工場では「他車運転特約」などが付帯した自身の自動車保険の使用を前提としています。代車を借りる前に、工場の保険内容と、自分の保険の適用範囲を必ずチェックしましょう。

Q. 連休や年末年始を挟む場合、修理期間はどのくらい長くなりますか?A. 工場の休業期間に加え、部品メーカーの停止期間も考慮する必要があります。

例えば、ゴールデンウィークや年末年始などは部品配送が1週間近く止まることもあります。連休直前の入庫は、連休明けまで作業がストップし、通常よりも10日以上長くなるリスクが高いです。

- バンパー修理とドア修理、損傷別の「修理期間」を徹底比較[2026.02.25]

-

この記事でわかること✔

バンパーとドアの修理期間における決定的な違いと、損傷度合いによる目安の日数✔

「板金修理」と「パーツ交換」のどちらが早いのか、それぞれのメリットと納期の関係✔

ディーラーや民間工場など、依頼先選びが修理完了までのスピードに与える影響愛車を擦ってしまったり、予期せぬ接触事故で傷がついたりした際、真っ先に気になるのが「修理に何日かかるのか」という点ではないでしょうか。特に毎日通勤や買い物で車を使用している方にとって、数日間でも車が手元にない状態は非常に不便なものです。しかし、修理期間は損傷した箇所が「バンパー」なのか「ドア」なのか、あるいは「修理」で済むのか「交換」が必要なのかによって大きく変動します。

一般的に、樹脂製のバンパーと金属製のドアパネルでは、作業工程も必要な機材も異なります。さらに、近年の車両には安全支援システムのセンサーが内蔵されていることも多く、単なる塗装や板金だけでは終わらないケースも増えています。ここでは、板金塗装のプロの視点から、パーツごとの修理期間の目安や、納期を左右する具体的な要因について詳しく解説します。

これから見積もりを取る方や、急ぎで直したいと考えている方は、ぜひ参考にしてください。

目次

- 1.修理する場所で日数は変わるか

- 2.バンパー擦り傷の修理期間(日帰り~)

- 3.バンパー交換の場合

- 4.ドアのへこみ(板金)の修理期間

- 5.ドア交換の場合

- 6.複数のパネルを同時に修理する

- 7.センサー類(エーミング)の調整

- 8.修理期間を短縮するコツ

- 9.代車の必要性

- 10.見積もり時に納期を確認

1. 修理する場所で日数は変わるか

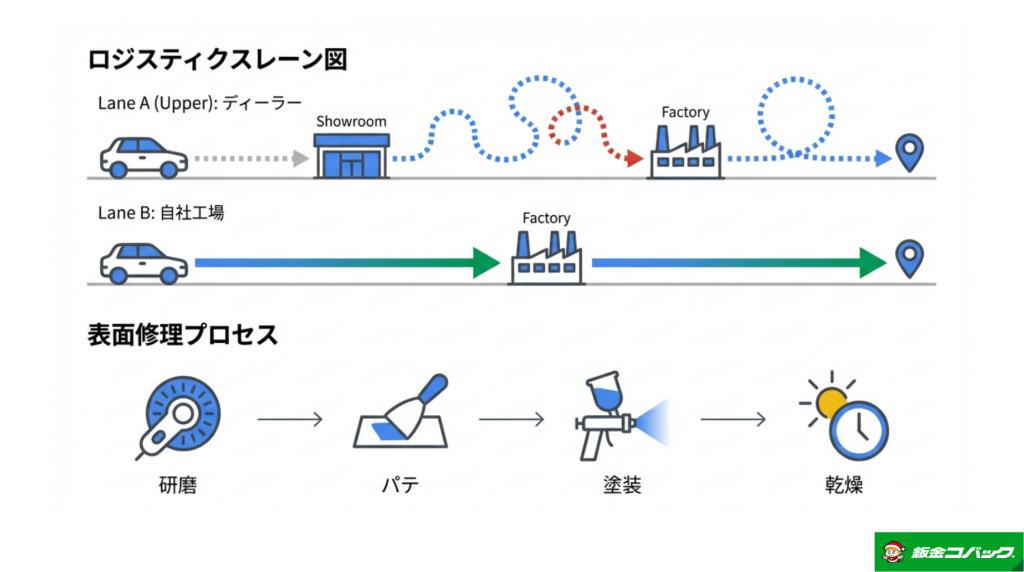

結論からお伝えすると、車を修理に出す場所によって修理期間は劇的に変わります。「どこで直しても作業内容は同じだろう」と考えがちですが、実は依頼先によって「自社工場で作業するか」「外部に委託するか」という構造的な違いがあるためです。まずは、代表的な3つの依頼先における期間の傾向を整理しました。

自社工場の有無がスピードの決め手

修理を急ぐ場合に最も重視すべきは、その店舗が「認証工場や指定工場を併設しているか」という点です。ディーラーの場合、受付は窓口で行いますが、実際の板金作業は提携している協力工場へ車両を回送することが少なくありません。この「移動時間」と「外注先との調整時間」だけで2〜3日を要することがあり、結果として総納期が延びてしまいます。

一方で、自社に塗装ブースを持つ板金専門店であれば、入庫したその日から作業に着手できるため、無駄なタイムロスを最小限に抑えられます。

得意とする修理内容による違い

修理場所によって、得意とする「守備範囲」が異なります。この選択を誤ると、簡単な修理のはずが長期間待たされることになりかねません。

- ●

ディーラー: 高度な電子制御の再設定や、純正パーツを多用する大規模な交換作業に強いが、軽微な擦り傷でもマニュアルに沿った工程を踏むため時間がかかる。 - ●

板金塗装専門店: 「叩いて直す」「パテを盛る」といった職人技を駆使するため、パーツ交換を避けつつ迅速に修復することに長けている。 - ●

クイック板金(カー用品店など): 作業範囲を限定し、速乾性の高い塗料やUV硬化パテを使用することで、驚異的な短時間での仕上げを可能にしている。

予約状況と部品の流通経路

意外と盲点なのが、工場の混雑具合と部品の調達ルートです。連休前後や台風・降雪の後は事故車両が集中し、どの工場もパンク状態になります。また、ディーラーはメーカー直結のルートで部品を確保しやすい反面、社外品(優良部品)や中古パーツの活用には消極的なケースが多いです。修理期間を重視するなら、中古パーツの探索や社外品の提案を柔軟に行ってくれる工場を選ぶことが、納期の短縮に直結します。

関連記事:修理後の納車までの流れと注意点

2. バンパー擦り傷の修理期間(日帰り~)

バンパーは車のパーツの中で最も傷つきやすい場所であり、その多くは樹脂(プラスチック)で作られています。金属製のパネルとは異なり、「錆びる心配がない」という特性があるため、軽微な擦り傷であれば作業工程を大幅に簡略化することが可能です。そのため、条件さえ整えば「日帰り修理」も決して不可能ではありません。

日帰り修理が可能になる条件

バンパーの傷をその日のうちに直せるかどうかは、損傷の範囲と深さに依存します。具体的には、以下の条件を満たす場合にスピード解決が期待できます。

- ●

傷のサイズ: 一般的に「手のひらサイズ(20cm程度)」以内であれば、部分塗装によるクイック補修が可能です。 - ●

損傷の深さ: 表面の塗装が削れているだけで、バンパー自体に深い亀裂や変形がないこと。 - ●

塗装の種類: メタリックやパールが入っていないソリッドカラーであれば、色の調合と乾燥時間が短縮されます。

部分塗装と一本塗装の期間差

修理の方法には、傷の周辺だけを塗る「部分塗装(ぼかし塗装)」と、バンパーを丸ごと塗り直す「一本塗装」の2種類があります。

- ●

部分塗装(目安:数時間〜1日): 損傷箇所を最小限に削り、パテで成形した後に周囲の色と馴染ませる手法です。乾燥させる面積が小さいため、圧倒的に早い納期が実現します。 - ●

一本塗装(目安:2日〜3日): 一度バンパーを車体から取り外し、全体を均一に塗り直します。仕上がりは新品同様になりますが、脱着作業と広い面積の乾燥が必要なため、最低でも一晩は預ける形になります。

バンパー修理を一日で終わらせるチェックリスト

- ●

朝一番に入庫する: 作業時間を十分に確保するため、開店直後の持ち込みが鉄則です。 - ●

クイック修理専門店を選ぶ: 通常の板金工場よりも、回転率を重視した専門店の方が設備が整っています。 - ●

天候を確認する: 雨天時は塗装の乾燥が遅くなるため、晴天の日を選んだ方がスムーズです。

作業工程ごとの時間配分

なぜバンパー修理にこれだけの時間がかかるのか、実際の工程を知ると理解が深まります。まず、傷を研磨して表面を整えるのに約1時間。次にパテ盛りと乾燥、成形に2時間。下地塗装(サフェーサー)に1時間。そして本塗装と乾燥、仕上げの磨き作業に3〜4時間を要します。

これらを連続して行うことで、ようやく「日帰り」というスケジュールが成り立っています。少しでも乾燥を急ごうとすると、後に塗装の引けや剥がれといったトラブルを招くため、技術者のこだわりが納期にも反映されているのです。

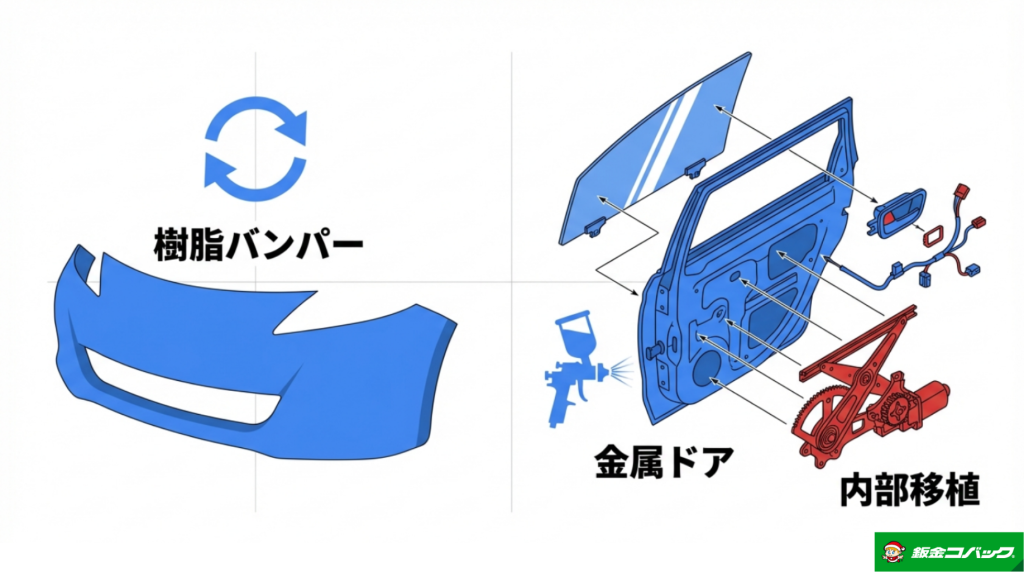

3. バンパー交換の場合

バンパーに大きな亀裂が入っていたり、取り付け部(ステー)が破損していたりする場合、修理よりも「交換」の方が合理的と判断されます。一見、新品に付け替えるだけなので数時間で済みそうに思えますが、実は「部品の発注から到着までのリードタイム」が最大のネックとなります。

パーツ供給の状態による納期の違い

交換が必要な場合、まず部品を取り寄せなければなりません。この取り寄せにかかる日数は、車のモデルやメーカーによって左右されます。

- ●

国内現行車種(目安:1日〜3日): 主要なパーツセンターに在庫がある場合、注文の翌日には工場に届くことが一般的です。 - ●

生産終了・希少車(目安:1週間〜未定): 在庫がなく受注生産に近い状態だったり、全国の解体屋から探す必要があったりすると、大幅に時間がかかります。 - ●

輸入車(目安:2週間〜1ヶ月以上): 国内に在庫がなく、本国(ドイツやアメリカなど)からの取り寄せになると、空輸や船便を待つため相当な期間を要します。

「塗装済みパーツ」と「未塗装パーツ」

新品のバンパーには、最初からボディカラーに塗られている「塗装済み品」と、グレーの下地のみの「未塗装品」があります。近年の新車は、コスト削減のため未塗装品しか供給されないケースが増えています。

塗装済み品であれば、届いたその日に脱着(約1〜2時間)するだけで完了しますが、未塗装品の場合は届いてから工場で現車に合わせて色を調合し、塗装する工程が必要になります。これにより、パーツが届いてからさらに2〜3日の作業期間が加算されることになります。

内部損傷の確認リスク

表面のバンパーを外してみたら、その内部にある「レインフォースメント(骨組み)」や「ラジエーターサポート」まで歪んでいた、というパターンは珍しくありません。この場合、追加の部品発注が必要になり、当初の予定よりも納期が数日間延びることになります。特に強い衝撃を受けた自覚がある場合は、見積もり時点で「中が壊れていた場合の追加日数」を確認しておくのが賢明です。

4. ドアのへこみ(板金)の修理期間

ドアの修理は、バンパーと比較して難易度が跳ね上がります。その理由は、ドアが金属(鋼板)でできていること、そして「面の平滑さ」が非常に目立つ場所であることにあります。少しでも歪みが残ると光の反射で一目で分かってしまうため、作業は慎重かつ多段階に進められます。

板金作業の基本工程

ドアのへこみを直す際、まずは「板金(叩き出し・引き出し)」を行います。内張りを外して裏から叩く、あるいは表面にワッシャーを溶接して引っ張り出すという非常にアナログな職人技です。この工程だけで半日から1日を費みます。

その後、金属表面の凹凸をパテで微調整しますが、ドアは面積が広いため、乾燥時にパテが痩せてしまわないよう、何度も塗り重ねと乾燥を繰り返します。この「乾燥待ち」の時間が、バンパー修理よりも長くなる大きな要因です。

隣接パネルとの「色合わせ」の問題

ドアを修理する際に避けられないのが、前後のパネル(フェンダーやリアクォーター)との「色ボカシ」作業です。どれだけ正確に色を調合しても、新車時の塗装と経年劣化した塗装では完全に一致しません。そのため、修理したドアだけでなく、隣のパネルまで薄く塗装を広げて色の違いを分からなくする技術が使われます。

これにより、以下の理由で納期が延びます:

- 1. 養生(マスキング)の範囲が広がる: 車の半分近くをビニールで覆う作業に時間がかかる。

- 2. 塗装面積の増大: 塗る範囲が広ければ、当然乾燥させる時間も比例して増える。

- 3. 磨き工程の増加: 塗装したすべての範囲を磨き上げる必要がある。

このため、ドア1枚の板金修理であっても、通常4日〜1週間程度の預かり期間が必要になるのが一般的です。

プレスラインの修復難易度

ドアにはデザイン上の「プレスライン(折れ目)」がありますが、このライン上にへこみがある場合、さらに期間を要します。ラインを完璧に再現するには高度な技術が必要で、少しずつ形を整えては確認する作業を繰り返すためです。また、最近の軽量化されたアルミ製ドアの場合、従来の板金が不可能で「即交換」となるケースもあり、素材によっても判断が分かれます。

関連記事はこちら:修理期間が延びる原因と対策

5. ドア交換の場合

板金では修復不可能なほど激しく変形している場合や、サイドインパクトビーム(内部の補強材)にまでダメージが及んでいる場合は、ドアパネルごとの交換となります。ドアの交換は、実は「板金修理よりも時間がかかる」ケースが多いことをご存知でしょうか。

脱着に関わる膨大な付帯作業

バンパー交換と違い、ドア交換には非常に多くの部品の移設作業が発生します。新品のドアパネルは通常「ただの鉄板」の状態で届くため、古いドアから以下のパーツをすべて移植しなければなりません。

- ● ガラスおよび昇降メカニズム(レギュレーター)

- ● ドアミラー・アウターハンドル

- ● パワーウィンドウスイッチ・配線類

- ● 防音材・防水シート・内張りパネル

これらの移植作業は、熟練のメカニックでも数時間を要する繊細な作業です。一つでもクリップが割れたり配線が噛んだりすれば、異音や動作不良の原因になるため、非常に神経を使います。

塗装工程の複雑化

ドアを交換する場合、パネルの「表側」だけでなく「裏側(内側)」や「枠の部分」の塗装も必要になります。新品のドアは電着塗装という黒やグレーの下地状態で届くため、ボディカラーと同じ色に丸ごと塗り直さなければなりません。

さらに、ドアを車体に取り付けた後に、先述した「隣接パネルとの色合わせ(ボカシ塗装)」もセットで行われます。「部品の移植 + 両面塗装 + 隣接パネルのボカシ塗装」というフルコースになるため、最低でも1週間〜10日、混雑時や輸入車であれば2週間以上かかることも珍しくありません。

建付け調整という最終ハードル

ドアは単にボルトで固定すれば良いわけではありません。ミリ単位で位置を調整し、隙間(チリ)が均一になるように、そして「半ドア」にならずにスムーズに閉まるように微調整を繰り返します。特に事故の衝撃で車体側の柱(ピラー)が歪んでいる場合、この調整に膨大な時間がかかることがあります。

見た目は直っていても、走ると風切り音がする、雨漏りがするといったトラブルを防ぐために、この「建付け調整」には丸一日かける価値があるのです。

6. 複数のパネルを同時に修理する

単一の箇所だけでなく、バンパーとフェンダー、あるいは前後のドアなど、「複数パネルにまたがる損傷」を修理する場合、期間の計算は単純な足し算にはなりません。作業効率が上がる面と、工程が複雑化する面の両方が存在するためです。ここでは、複数箇所を同時に直す際のスケジュールの考え方を詳しく紐解きます。

作業の「重複」による効率化のメリット

複数のパネルを一度に修理する場合、個別に修理に出すよりもトータルの期間を短縮できる要素があります。これは、板金塗装の工程において「準備」と「乾燥」に多くの時間が割かれるためです。

- ● 塗装の準備(マスキング)の一本化: 隣接するパネルであれば、一度の養生作業で済むため、別々に作業するよりも数時間の短縮になります。

- ● 調色作業の共通化: 塗料を一度に調合できるため、色の微調整をパネルごとに行う手間が省けます。

- ● 乾燥ブースの同時利用: 塗装後の焼き付け乾燥を複数のパネルで同時に行えるため、「待ち時間」の重複を排除できます。

損傷の深刻度による期間の「上乗せ」

一方で、単なる擦り傷ではなく、広範囲に及ぶ歪みがある場合は、作業時間が大幅に加算されます。特にフレームの修正が必要なレベルになると、ミリ単位の計測作業が入るため、1パネル増えるごとに3〜4日の追加期間が必要になることもあります。

修理品質とスピードのバランス

「複数箇所あるから、安く早く終わらせたい」という要望は多いですが、短期間で無理に仕上げようとすると、乾燥不足による塗装の曇りや、見えない箇所の防錆処理の甘さにつながります。特に、接合部(パネルの隙間)の処理は、後からの錆の発生に大きく関与します。急ぎであっても、各工程の乾燥時間をしっかり確保しているか、工場側に確認することが重要です。

参考ページ:修理期間中の代車利用とその手続き

7. センサー類(エーミング)の調整

近年の自動車修理において、納期を左右する最も新しい要因が「エーミング(機能調整)」です。自動ブレーキや車線逸脱警報などの先進運転支援システム(ADAS)を正しく機能させるための校正作業ですが、これだけで修理期間が1〜2日延びるケースが標準化しつつあります。

エーミング作業が必要になる理由

単なる外装の傷であっても、パーツを「外す」だけで再設定が必要になるのが現代の車です。以下のような作業が含まれる場合、必ずエーミングの工程が発生します。

- ● バンパーの脱着・交換: 内部にミリ波レーダーや超音波センサーが装着されている場合、微細な位置のズレがシステムの誤作動に直結します。

- ● ドアミラーの交換: アラウンドビューモニター用のカメラが内蔵されている場合、カメラの画角を再キャリブレーションする必要があります。

- ● フロントガラスの交換: 自動ブレーキ用のステレオカメラが設置されているため、最も厳格な調整が求められます。

特定整備制度と納期の関係

エーミングは「特定整備」という法的な枠組みに含まれており、認定を受けた工場でしか行えません。もし依頼した板金工場が認定を受けていない、あるいは対応する診断機を持っていない場合、「車両をディーラー等へ持ち込んで外注する」という工程が加わります。

この持ち込み調整だけで往復1日、ディーラーの予約状況によってはさらに数日待機することになります。自社で最新の診断機と広大な作業スペース(ターゲットを置くための空間)を備えている工場であれば、修理完了の当日に調整まで終えられるため、納期が大幅に早まります。

エーミングによる納期延長を防ぐ3つのチェック

- ●

自社診断機の有無を確認: 外注に出さない工場を選ぶのが最短ルートです。 - ●

車種別の対応可否を聞く: 特殊な輸入車などは、工場にデータがない場合があり、事前の確認が必須です。 - ●

純正部品の使用を検討: 社外品パーツではセンサーが正しく検知しないリスクがあり、再作業のロスを生む可能性があります。

安全性とスピードのジレンマ

「センサーの調整はいらないから、見た目だけ直して早く返してほしい」という要望を耳にすることがありますが、これは非常に危険です。安全システムが正常に動作しない車を公道に戻すことはできないため、現代の修理においてエーミングの時間は「削れない必要経費(時間)」として捉えるべきです。

8. 修理期間を短縮するコツ

少しでも早く愛車を取り戻すためには、ユーザー側の「事前の準備」と「適切な判断」が欠かせません。ただ待つのではなく、戦略的に修理を進めるための具体的なテクニックを解説します。

見積もりと入庫タイミングの最適化

修理期間を左右するのは、作業そのものよりも「待ち時間」です。このダウンタイムを最小化する手法が有効です。

- ● 画像見積もりの活用: LINEなどで傷の画像を送ることで、来店前に概算納期を把握し、必要な部品を先にキープしてもらえる場合があります。

- ● 月曜入庫を避ける: 週末に発生した事故車が月曜に集中するため、週の半ばに入庫させた方が作業の順番待ちが少なくて済む傾向にあります。

- ● 部品が揃ってから入庫: 自走可能な状態であれば、先に部品を発注してもらい、モノが届いた連絡を受けてから車を預ける「後日入庫」が最も手元に車がある時間を長く保てます。

修理内容の優先順位を伝える

「100点満点の完璧な仕上がり」を求めると、時間は無限にかかります。納期を最優先する場合、以下のような提案を工場に投げかけてみてください。

- 中古パーツの持ち込み、または探し依頼: 新品パーツが欠品している場合、全国のネットワークから同色の良質な中古を探すことで、塗装工程そのものをスキップできます。

- ボカシ塗装の省略(納得の上で): 色の僅かな違いを許容できるのであれば、隣接パネルへの塗装を省くことで、作業工程を1〜2日短縮できます。

- タッチアップでの一時対応: 致命的な凹みだけを板金し、細かい傷は後日自分で直す、あるいは工場に簡易的な筆塗りを依頼することで、塗装ブースの空き待ちを回避できます。

支払い方法の事前決定

意外な落とし穴が、修理完了後の「お金」のやり取りです。車両保険を使う場合、保険会社との協定(金額の合意)が終わらないと出庫できないケースがあります。見積もり時に「保険を使うか自費か」を即断し、保険を使うなら担当者に「急いでいるので早めの協定をお願いします」と一言添えるだけで、事務的な遅延を1〜2日防げます。

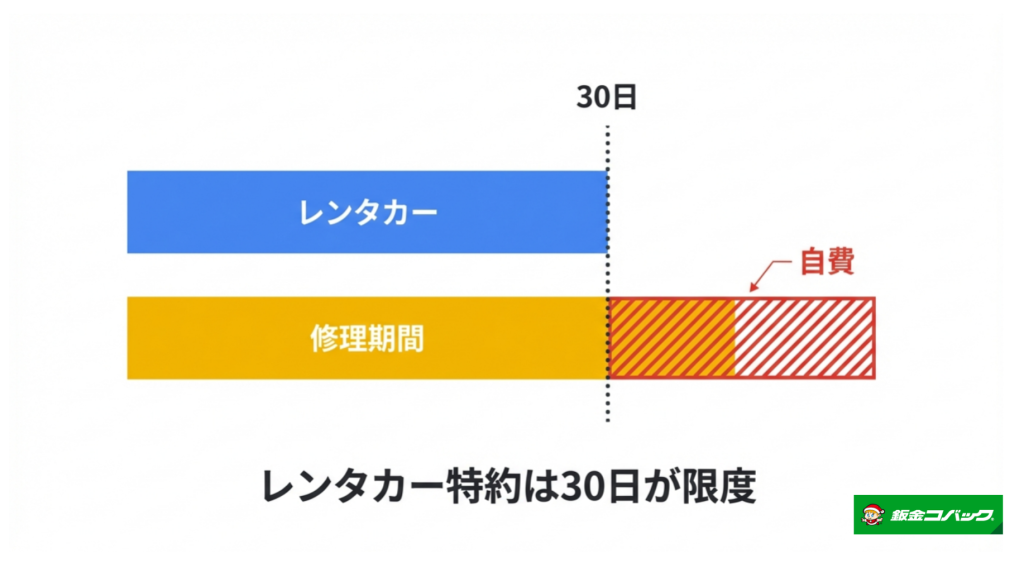

9. 代車の必要性

修理期間中の足として欠かせない代車ですが、この確保状況が「修理の着手」そのものを遅らせてしまうことがよくあります。代車を賢く手配することも、スムーズな修理には不可欠な要素です。

代車待ちによる修理の遅れ

人気の板金工場やディーラーでは、「作業は空いているが、代車の空きがない」ために、入庫が2週間先になるという事態が頻発します。この場合、以下の代替案を検討しましょう。

- ● レンタカー特約の有無を確認: 自身の自動車保険に「レンタカー費用特約」が付帯されていれば、保険会社がレンタカーを手配してくれます。工場の代車を待つ必要がなくなるため、すぐに修理を開始できます。

- ● 有料代車の検討: 無償代車にこだわらず、1日2,000円〜3,000円程度の格安レンタカーを自費で借りることで、待ち時間を買うという考え方もあります。

代車の種類と保険の適用範囲

代車を借りる際、最も注意すべきは「もし代車で事故を起こした場合の補償」です。

- 1.工場の代車: 工場が加入している保険が適用されるか、自分の保険の「他車運転特約」を使うことになります。事前に確認しておかないと、万が一の際に修理代以上の出費になりかねません。

- 2.レンタカー: 補償が完備されているため安心ですが、その分費用がかかります。

代車トラブルを避けるためのチェックポイント

- ●

燃料の返却ルール: 「満タン返し」が基本ですが、工場によっては独自のルールがあるため事前に確認しましょう。 - ●

禁煙・ペットの可否: 次の利用者のために厳格に定められていることが多く、違反すると清掃料を請求される場合があります。 - ●

チャイルドシートの移設: 代車には基本的に用意されていないため、自分で付け替える時間を考慮して入庫スケジュールを組みましょう。

代車を借りないという選択肢

もし可能であれば「代車不要」と伝えることが、修理を早める最大の裏技です。工場側は代車のやりくりに常に頭を悩ませているため、「車を預けるだけでいい」という顧客は優先的に受け入れられやすい傾向にあります。徒歩や自転車、公共交通機関で対応できる範囲であれば、検討の価値があります。

10. 見積もり時に納期を確認

最後に、修理を依頼する「決定的な瞬間」である見積もり時に、何を、どのように確認すべきかをまとめます。ここでのコミュニケーションが、後の「言った言わない」のトラブルを防ぎ、確実に納期を守らせる鍵となります。

「最長」と「最短」のスケジュールを聞く

単に「いつ終わりますか?」と聞くのではなく、リスクを織り込んだ聞き方をするのがスマートです。

- ● 最短ケース: 順調に工程が進み、部品も即納された場合の最短日数。

- ● 最長ケース: 内部損傷が見つかったり、塗装の乾燥が遅れたりした場合の最大日数。

- ● 中間地点: 実際にはどのあたりに落ち着くことが多いのか、技術者の「経験則」に基づく予測。

納期遅延の要因をあらかじめ把握する

見積もり書を受け取る際、以下の要素が期間に含まれているかを確認してください。

- 1. 部品の納期回答はいつ出るか: 見積もり当日に部品の在庫状況まで調べてくれる工場は信頼できます。

- 2. エーミング作業が含まれているか: 後から「センサー調整が必要だったのであと3日かかります」と言われるのを防げます。

- 3. 週末をまたぐかどうか: 土日休みの工場の場合、金曜に入庫すると2日間の空白時間が生まれるため、その確認が必要です。

「納期優先」の意思表示を明確に

工場側は、仕上がりの質を追求するあまり、納期を二の次にしてしまう職人気質な面があります。「仕事で使うので、多少の色の違いは構わないから○日までに返してほしい」といった、自分にとっての譲れないラインを明確に伝えることで、作業の優先順位や手法を調整してもらえます。ただし、物理的に不可能なスケジュールを強いると作業ミスを招くため、専門家の意見には真摯に耳を傾けることも忘れないでください。

修理期間の全体像を把握し、納得のいく修理を

車の修理期間は、単なる損傷の大きさだけでなく、パーツの種類、作業場所、最新機能の有無、そして代車の手配状況といった複数の要因が複雑に絡み合って決まります。バンパーの軽微な傷であれば日帰りも可能ですが、ドアの交換や先進支援システムの調整が絡むと、2週間近い期間を要することも決して珍しくありません。この記事で解説した期間の目安や短縮のコツを理解していれば、急なトラブルの際も落ち着いて最適な選択ができるはずです。

明日から実践できるアクション

- ● まずは自分の車の傷が「バンパー(樹脂)」か「ドア(金属)」かを確認し、素材による期間の違いを念頭に置きましょう。

- ● 見積もりを取る際は、電話一本で「代車の有無」と「自社でのエーミング対応が可能か」の2点をまず確認してみてください。

焦って不適切な修理を選んでしまうと、後からの不具合でさらに時間を浪費することになります。確かな技術を持つ工場を見極め、愛車を最善の形で、最短で取り戻しましょう。

修理期間に関するよくある質問

Q. バンパーが少し割れていますが、修理と交換どちらが早いですか?A. 在庫があるなら「交換」、ないなら「修理」の方が早い傾向にあります。

塗装済みの新品パーツがメーカーに在庫していれば、届き次第数時間で交換できます。一方で部品が欠品している場合、熟練の職人なら樹脂溶接で1〜2日で修理可能です。

Q. 雨の日は修理期間が延びると聞いたのですが本当ですか?A. 塗装ブースのない簡易的な工場では延びる可能性があります。

湿気が高いと塗装の乾燥が遅くなるため、設備が整っていない場所では納期が1日程度延びることがあります。本格的な焼き付け乾燥ブースがある工場なら天候に左右されません。

Q. 輸入車のドア修理はなぜ1ヶ月もかかることがあるのですか?A. パーツの海外発注と、専用塗料・技術の確保に時間を要するためです。

国内に在庫がない場合、本国からの航空便や船便を待つだけで2〜3週間を費やすことがあります。また、特殊な塗装工程が指定されている場合、対応できる職人が限られることも要因です。

Q. 見積もりでもらった納期より早まることはありますか?A. はい。ただし、無理な催促は仕上がりの低下を招くため禁物です。

乾燥が予想よりスムーズに進んだり、部品が予定より早く届いたりすれば早まることはあります。工場の信頼関係を崩さない程度に「進捗確認」の連絡を入れるのは効果的です。

こちらも読まれています:修理期間を短縮するための方法

- 車の修理見積もり「一式」は信じて平気?見積書の正しい見方[2026.02.22]

-

この記事でわかること✔

「〇〇修理一式」というどんぶり勘定の危険性と、正しい内訳の見方✔

なぜ高い?「部品代」と「技術料(工賃)」の仕組みを徹底解剖✔

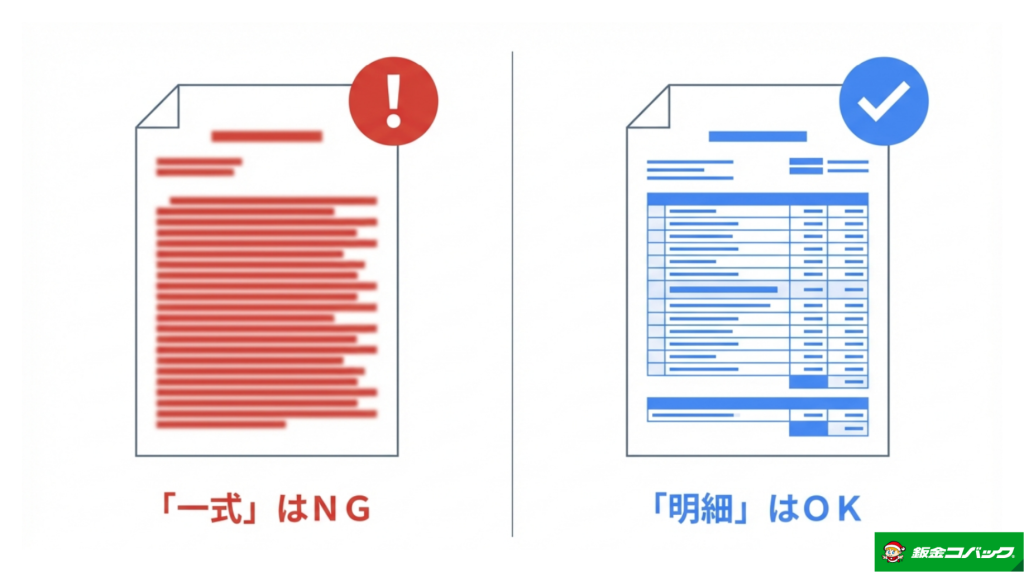

騙されないための自己防衛術!信頼できる修理工場が必ず書く項目とは愛車をぶつけてしまい、慌てて修理工場やディーラーに持ち込んだとき、渡された見積書を見て首をかしげたことはありませんか?

「バンパー修理一式:45,000円」

たったこれだけの記載で、合計金額だけがドンと書かれている。あるいは、専門用語や部品番号が羅列されていて、何にいくらかかっているのかサッパリ分からない…。これでは、「本当に必要な修理なのか?」「ボッタクリではないのか?」と不安になるのも無理はありません。

実は、車の修理見積もりには「良い見積もり」と「危険な見積もり」の明確な違いがあります。

ここからの解説は、現役のプロとして「自分がお客さんならここを見る」というポイントを隠さずお伝えするものです。見積書は単なる「請求予定額」ではありません。その工場の「技術への自信」と「誠実さ」を映し出す鏡なのです。正しい読み方をマスターして、納得のいく修理への第一歩を踏み出しましょう。

目次

1. はじめに:なぜ見積もりが必要か

「だいたい幾らくらいで直る?」と口頭で聞いて、そのまま修理を依頼してしまう。これは、車業界において最もトラブルになりやすいパターンです。

修理が終わってから「思ったより高かった」「直してほしいところが直っていない」といった行き違いを防ぐために、見積書は「修理内容の契約書」としての重みを持っています。

「概算」と「正式見積もり」の違い

まず理解しておきたいのは、見積もりには2つの段階があるということです。

- 概算見積もり:

傷をパッと見ただけで、「だいたい3万〜5万円くらいですね」と提示されるもの。あるいは、写真を送って診断してもらう場合もこれに当たります。あくまで経験則に基づいた目安であり、確定金額ではありません。 - 正式見積もり:

車をリフトアップしたり、場合によってはバンパーを外して内部を確認したりした上で作成されるもの。部品の品番を特定し、正確な工数を計算した「確定版」です。

トラブルが多いのは、最初の「概算」を「確定」だと思い込んでしまうケースです。「3万円って言ったのに、請求書は5万円だった!」という不満は、内部の破損が見積もり時点で見えていなかったことによります。

見積もりは「工場の質」を測るリトマス試験紙

見積書を作成するには、手間と時間がかかります。部品の値段を調べ、作業時間を計算し、お客様にわかりやすく説明する準備をする必要があるからです。

だからこそ、提示された見積書を見れば、その工場の姿勢が一発でわかります。

内訳が細かく、素人の質問にも丁寧に答えてくれる工場は、実際の作業も丁寧です。逆に、「まあ任せてよ、安くしとくから」と言って紙を出さない、あるいはメモ書き程度の金額しか渡さない工場は、後々「言った言わない」のトラブルになるリスクが非常に高いと言えます。

口約束NG!見積書をもらうメリット

- ●

修理範囲の認識ズレを防げる(どこまで直すかが明確になる)。 - ●

他社との価格比較(相見積もり)が可能になる。 - ●

追加料金が発生する可能性について、事前に説明を受けられる。

関連記事:修理見積もりを活用して賢く修理する方

2. 「部品代」と「工賃」の内訳

修理見積もりの金額は、大きく分けて2つの要素で構成されています。「モノの値段(部品代)」と「ヒトの値段(工賃)」です。

この2つの性質を理解すると、「なぜ修理代が高いのか」「どこを節約できるのか」が見えてきます。

1. 部品代(パーツ代)

交換が必要なバンパー、ヘッドライト、クリップ(留め具)などの価格です。これは自動車メーカーによって定価が決まっているため、基本的には全国どこでも同じ金額です(工場が仕入れ値に利益を乗せるケースもありますが、大幅な差にはなりません)。

特徴的なのは、「値切ることが難しい」という点です。新品部品を使う以上、原価が決まっているため、工場側も安くしようがないのです。ここを安くするには、「リサイクルパーツ(中古部品)」を使うしかありません。

2. 技術料(工賃・レバレート)

これが「お店によって値段が違う」最大の要因です。部品を交換したり、凹みを直したりする作業にかかる「手間賃」のことです。

工賃は、以下の計算式で算出されます。

工賃 = 作業指数(時間) × レバレート(1時間あたりの単価)

- 作業指数: メーカーが定めた「その作業にかかる標準時間」。例えば「バンパー交換=0.5時間」といった具合に決まっています。

- レバレート: その工場の「1時間あたりの作業単価」。ディーラーなら8,000円〜10,000円、町工場なら6,000円〜8,000円程度が相場です。

見積書を見たとき、「部品代が高いのか、工賃が高いのか」を分析することが重要です。部品代が高ければ中古部品を探せばいいですし、工賃が高ければ修理方法を変える(交換をやめて板金にする等)相談ができるからです。

3. 板金工賃と塗装工賃の違い

見積もりの中に「板金塗装費用」とまとめられていることもありますが、厳密には「板金」と「塗装」は全く別の技術であり、費用も別々に計算されます。

この違いを知らないと、「小さな傷なのになんで塗装代がこんなに高いの?」という疑問が解消されません。

形を整える「板金(ばんきん)」

板金とは、凹んだ鉄板を裏から叩いたり、表から引っ張ったりして「元の形に戻す作業」のことです。

この工賃は、基本的に「損傷の大きさ」と「難易度」で決まります。単純に広い面の凹みよりも、プレスライン(車体の角や折り目)が潰れている場合の方が、高度な技術が必要になるため工賃は高くなります。

また、最近の車に使われている「高張力鋼板(ハイテン材)」は、軽くて硬い反面、一度凹むと元に戻りにくい性質があり、従来の板金よりも工数がかかる傾向にあります。

色を再現する「塗装(とそう)」

形が戻った後に、色を塗る作業です。実は、多くの場合において板金代よりも塗装代の方が高くなります。

「傷は10cmなのに、なんで数万円もかかるの?」と思われるかもしれませんが、塗装は「傷の部分だけ」を塗るわけではないからです。

- 調色(色合わせ):

メーカー指定の塗料をそのまま塗っても色は合いません。日焼け具合に合わせて、職人が微調整を繰り返す時間にコストがかかります。 - ぼかし塗装:

塗った場所と塗らない場所の境目を目立たなくするために、傷の周囲広範囲(場合によってはドア一枚全体)にクリア塗装を施す必要があります。

見積書を見る際は、「板金」と「塗装」が分けられているか確認しましょう。もし一緒くたにされている場合、それぞれの作業内容が不透明である可能性があります。

4. 「一式」表記の注意点

さて、今回のテーマである「一式(いっしき)」という言葉。見積書の中にこれを見つけたら、警戒レベルを少し上げた方が良いかもしれません。

もちろん、全ての「一式」が悪ではありません。例えば、「クリップ一式 1,000円」のように、数百円の細かい部品をまとめる場合に使われるのは合理的です。しかし、数万円単位の項目で「一式」が使われている場合は要注意です。

なぜ「一式」が危険なのか?

大きな修理項目で「一式」と書かれてしまうと、以下のようなデメリットが生じます。

- 作業内容が検証できない:

「バンパー修理一式 50,000円」とあった場合、それが「交換」なのか「修理」なのか、あるいは「脱着(外して付ける作業)」が含まれているのか全く分かりません。 - 比較ができない:

他のお店で相見積もりを取ろうとしても、内訳が分からないため、「A店は部品が高いけど工賃は安い」「B店はその逆」といった比較検討ができません。 - 手抜きの温床になる:

詳細を決めずに金額だけ決めてしまうと、工場側は利益を出すために「見えない部分の作業」を省略する誘惑に駆られます。

「一式」を許していいライン、ダメなライン

私の経験上、以下のようなケースでは、一式表記でも許容範囲ですが、それ以外は詳細を求めるべきです。

「一式」ジャッジリスト

- ●

【OK】ショートパーツ(ネジ、ボルト、クリップ類)などの少額部品。 - ●

【OK】廃棄物処理費用や、洗車・清掃費用などのサービス項目。 - ●

【NG】「板金工賃一式」「塗装工賃一式」など、作業のメインとなる部分。 - ●

【NG】「交換部品一式」など、何を変えたのか分からない書き方。

もし見積書に「〇〇一式」とあり、金額が高額な場合は、遠慮なく「この一式には、具体的にどんな作業が含まれていますか?」と質問してください。まともな業者なら、すぐに詳細を説明してくれるはずです。

関連記事はこちら:修理見積もりの内容を正しく理解する

5. 修理見積もり書で見るべき項目

では、信頼できる見積書にはどんなことが書かれているのでしょうか。手元の見積書と照らし合わせながら、以下のポイントをチェックしてみてください。

これらがしっかり記載されていれば、その工場は「どんぶり勘定」ではなく、根拠に基づいた適正な計算をしていると判断できます。

1. 部品番号と名称

「バンパー」とだけ書くのではなく、「52119-XXXXX フロントバンパーカバー」のように、メーカーの部品番号が記載されているか確認しましょう。これがあれば、インターネットで定価を調べることも可能です。

2. 作業指数(または工数)

工賃の欄に、「0.5」や「1.2」といった数字が書かれていますか? これは先ほど説明した「作業にかかる時間」です。これが記載されていない場合、工場の言い値で工賃が決まっている可能性があります。

3. 塗装の種類(コート数)

塗装費用の欄に、「2コート」や「3コートパール」といった記載があるか確認しましょう。特にパールホワイトなどの特殊な色は、工程が増えるため割高になります。ここが明記されていることは、色の再現性にこだわっている証拠でもあります。

細かい文字が並ぶ見積書は読むのが億劫になりがちですが、これらは全て「あなたのお金」の内訳です。不明な記号や用語があれば、恥ずかしがらずに「これは何ですか?」と指差して聞いてみましょう。その時のスタッフの対応こそが、最も信頼できる判断材料になるはずです。

6. 「リサイクルパーツ」使用の提案

修理見積もりの金額を見て、「もう少し安くならないかな…」とため息をついたことはありませんか?

そんな時に、プロが真っ先に検討するのが「リサイクルパーツ(中古部品)」の活用です。

「中古」と聞くと、「汚い」「すぐ壊れそう」といったネガティブなイメージを持つ方もいるかもしれません。しかし、板金修理の現場で流通しているリサイクルパーツは、厳格な品質チェックをクリアした「優良部品」がほとんどです。これらを賢く使うことで、修理費用を劇的に、時には半額近くまで抑えることが可能になります。

「中古」と「リビルト」の違い

一口にリサイクルパーツと言っても、大きく分けて2つの種類があります。それぞれの特性を理解して使い分けるのが、賢いオーナーの選択です。

見積もりに書いてなければ「聞いてみる」

ディーラーの見積もりでは、基本的に「新品部品」の使用が前提となっています。なぜなら、ディーラーは品質保証の観点から、履歴のわからない中古部品の使用を避ける傾向にあるからです。

一方、コバックや町の板金工場では、独自のルートで全国の在庫からパーツを探し出してくれます。もし見積書が新品価格で計算されていたら、遠慮なく「リサイクルパーツを使って安くできませんか?」と相談してみてください。

特に、ドアやフェンダーなどの大きな鉄板パーツで、自分の車と同じ色の良品が見つかれば、「塗装費用」までカットできるため、驚くほど安く直せることもあります。

参考ページ:修理見積もりとDIY修理のコスト比較

7. 追加料金が発生するケースとは

「見積もりの金額で契約したのに、修理が終わったら追加料金を請求された」

これは絶対に避けたいトラブルですが、車の構造上、どうしても「分解してみないと分からない」部分が存在します。

誠実な工場であれば、見積もりの段階で「もし開けてみて〇〇が壊れていたら、追加で〇〇円かかります」と事前に説明してくれます。ここでは、追加料金が発生しやすい代表的なパターンを知っておきましょう。

よくある「隠れた損傷」3選

表面の傷は大したことがなくても、衝撃が内部まで達しているケースです。

- 1. 内部骨格(リインホース)の曲がり:

バンパーは柔らかい樹脂ですが、その奥には鉄の骨格があります。バンパーは戻っても、中の鉄骨がひしゃげていることがあり、これはバンパーを外さないと見えません。 - 2. プラスチック部品のツメ割れ:

ライトやグリルを固定しているプラスチックの「ツメ(ステー)」は、衝撃で簡単に折れます。外見上は無事に見えても、固定部分が割れていると、部品ごとの交換が必要になります。 - 3. クリップ類の破損:

経年劣化した車の場合、修理のために部品を外そうとしただけで、プラスチックの留め具(クリップ)がパキパキと割れてしまうことがあります。これは消耗品として数千円程度追加になることが一般的です。

追加請求を防ぐ魔法の言葉

- ●

契約時に必ずこう聞いてください。 - ●

「この見積もり以外に、追加料金が発生する可能性はありますか?」 - ●

「もし追加が出る場合は、作業する前に必ず電話で連絡をください」

この一言があるだけで、工場側も「勝手に進めたらマズイな」と認識し、必ず事前確認を入れてくれるようになります。

8. ディーラーと専門店の修理見積もり比較

「修理は買ったディーラーにお願いするのが一番安心」

そう考えるのは自然なことですが、見積もりの金額だけを比べると、ディーラーは専門店(板金工場やカー用品店)よりも2割〜5割ほど高くなる傾向があります。

なぜここまで差が出るのか。それは「安心料」の違いだけではありません。根本的な「直し方の方針」が違うからです。

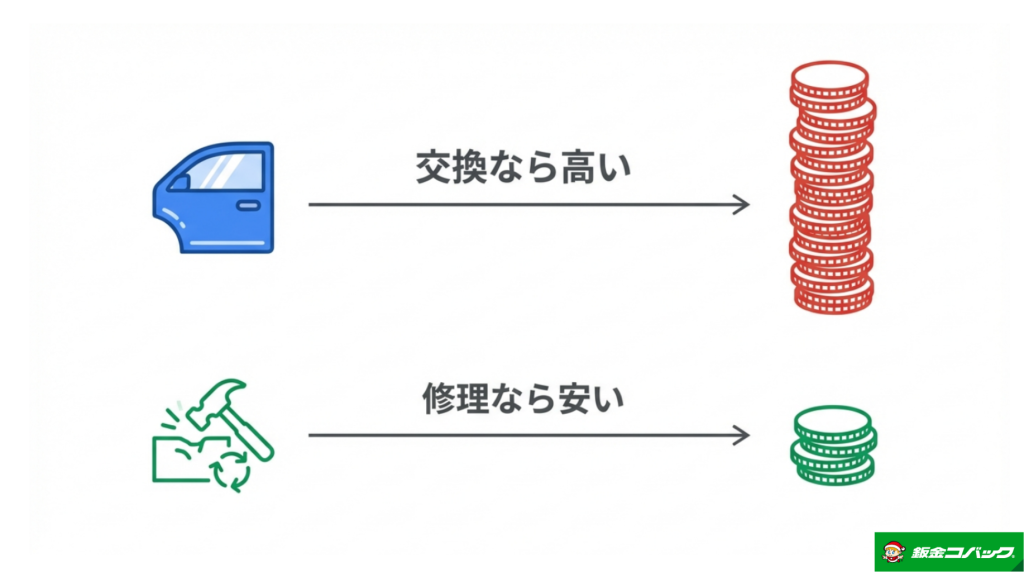

「交換」のディーラー、「修理」の専門店

ディーラーの修理方針は、基本的に「完全な状態への復帰」です。そのため、少しでも歪みがある部品は「修理」ではなく「新品交換」を選択します。また、自社工場を持っていないディーラーが多く、下請けの板金工場に外注するため、その分の「中間マージン」が見積もりに上乗せされます。

対して、板金専門店やコバックなどの車検チェーン店は、「使えるものは直して使う」というスタンスです。交換なら5万円かかる部品でも、叩いて直せば工賃2万円で済むなら、そちらを提案してくれます。

どちらを選ぶべきか?

結論として、「車両保険を使って完璧に直す」ならディーラー、「自腹だから少しでも安く抑えたい」なら専門店を選ぶのが正解です。

見積もりを取る際は、ディーラー1社だけで決めるのではなく、必ず専門店でも見積もりを取り、「直し方の違い」を聞き比べることをお勧めします。

9. 適正価格の見極め方

複数の見積もりを見比べたとき、「A社は3万円、B社は6万円。じゃあ安いA社にしよう!」と即決するのは危険です。

金額の安さには、必ず理由があります。それが「企業努力」によるものなのか、それとも「必要な工程を省いている」からなのかを見極める必要があります。

「安すぎる」見積もりの罠

極端に安い見積もりの場合、以下のような工程が省略されている可能性があります。

- 部品を外さずに塗る(マスキング仕上げ):

ドアノブやライトを外さず、テープで覆って塗る方法です。工賃は安くなりますが、境目から塗装が剥がれやすくなったり、段差ができたりします。 - 塗装範囲を狭める(ボカシなし):

傷のあるパネル全体を塗らず、傷周辺だけを塗る方法です。日が当たると色の違いがハッキリ分かってしまうことがあります。 - 格安塗料の使用:

耐候性の低い安価なクリア塗料を使用している場合、数年後に艶引けや黄ばみが発生するリスクがあります。

「松・竹・梅」で聞いてみる

適正価格を見極める良い方法は、一つの工場に対して「完璧に直すプラン」と「安く直すプラン」の2パターンを作ってもらうことです。

「部品交換なら5万円、板金で目立たなくするだけなら2万円です」といったように、金額の差が「仕上がりの差」として説明できる工場は信頼できます。逆に、「とにかく安くしますよ」だけで、何がどう変わるのか説明できない工場は、仕上がりに期待できません。

適正価格とは、単なる安さではなく、「自分が求める仕上がりに対して妥当な金額か」ということです。

10. コバックの透明な見積もり

最後に、車検専門店として有名な「コバック」の修理見積もりが、なぜ多くのユーザーに支持されているのか、その「透明性」の仕組みについて解説します。

コバック(店舗によっては板金ブランド「モドーリー」を展開)は、車検と同様に修理においてもシステム化・メニュー化を徹底しており、不明瞭な「どんぶり勘定」を排除する仕組みを持っています。

1. 立会い説明(現車確認)の徹底

コバックの特徴は、必ずお客様と一緒に車を見ながら見積もりを作るスタイルです。

「ここの傷は浅いので磨きだけで消えますね」「ここは凹んでいるので板金が必要です」と、実際の傷を指差しながら説明してくれるため、納得感が違います。ブラックボックスになりがちな修理内容を、可視化してくれるのです。

2. 明確なメニュー価格

多くの板金工場では、傷の程度を見て職人が「うーん、3万円かな」と感覚で値段を決めることがありますが、コバックでは「手のひらサイズ1箇所〇〇円」といった明確な料金体系を持っています(※店舗により異なる場合があります)。

これにより、担当者による金額のバラつきがなくなり、いつでも適正価格での提示が可能になっています。

3. 選べる修理プラン

ディーラー品質の「しっかり修理」から、価格重視の「クイック修理」まで、予算に合わせたプラン選択が可能です。

また、全国チェーンのネットワークを活かしてリサイクルパーツを素早く検索できるため、「安く直したい」というニーズに対して、具体的で現実的な提案をしてくれます。「一式見積もり」に不安を感じたら、セカンドオピニオンとしてコバックで見積もりを取ってみると、その違いがよく分かるはずです。

見積書は「納得して修理するための地図」

車の修理見積もりの見方について、「一式」の危険性から部品と工賃の内訳、ディーラーと専門店の違いまで解説してきました。

この記事で最もお伝えしたかったのは、「見積書の金額だけで判断せず、その中身(修理プロセス)に関心を持ってほしい」ということです。高い見積もりには「安心と品質」が含まれており、安い見積もりには「工夫と妥協」が含まれています。どちらが良い悪いではなく、その内容を理解して選ぶことが、後悔しない修理への近道です。

読者の皆様が「明日から」実践できるアクションは以下の通りです。

- 見積もりをもらう時は、必ず「部品代」と「工賃」が分かれているか確認する。

- 金額が高いと感じたら、「リサイクルパーツは使えますか?」「交換せずに板金で直せますか?」の2つを質問してみる。

分からないことを質問するのは、恥ずかしいことではありません。誠実な整備士なら、あなたの疑問に対して喜んで答えてくれるはずです。この記事が、あなたの愛車を賢く、適正価格で直すための助けになることを願っています。

修理見積もりに関するよくある質問

Q. 見積もりを出してもらうのは無料ですか?A. 基本的には無料ですが、分解が必要な場合は有料です。

外見を見るだけの概算見積もりは無料がほとんどです。しかし、バンパーを外したり、リフトアップして故障診断機を使ったりする「点検」を伴う場合は、工賃が発生することがあります。

Q. 見積書は持ち帰って検討してもいいですか?A. もちろんです。即決する必要はありません。

「家族と相談します」「他でも見てみます」と言って持ち帰るのが賢明です。ただし、部品価格は変動するため、見積もりの有効期限(通常1ヶ月程度)には注意してください。

Q. 最終的な支払額が見積もりと違うことはありますか?A. 隠れた損傷が見つかった場合、変わることがあります。

作業中に内部の破損が見つかることは珍しくありません。その場合、勝手に作業されずに、必ず事前連絡がある工場を選ぶことが重要です。

Q. 見積もり後に断ったら、迷惑がられますか?A. いいえ、断っても全く問題ありません。

相見積もりは消費者の権利です。「今回は見送ります」「予算オーバーでした」と正直に伝えれば大丈夫です。無理な引き止めをする工場は避けましょう。

こちらも読まれています:修理見積もりの取得方法と比較のポイント

- 概算見積もり:

- 車の塗装、その仕組みは?クリア層が美観を守る理由[2026.02.19]

-

この記事でわかること✔

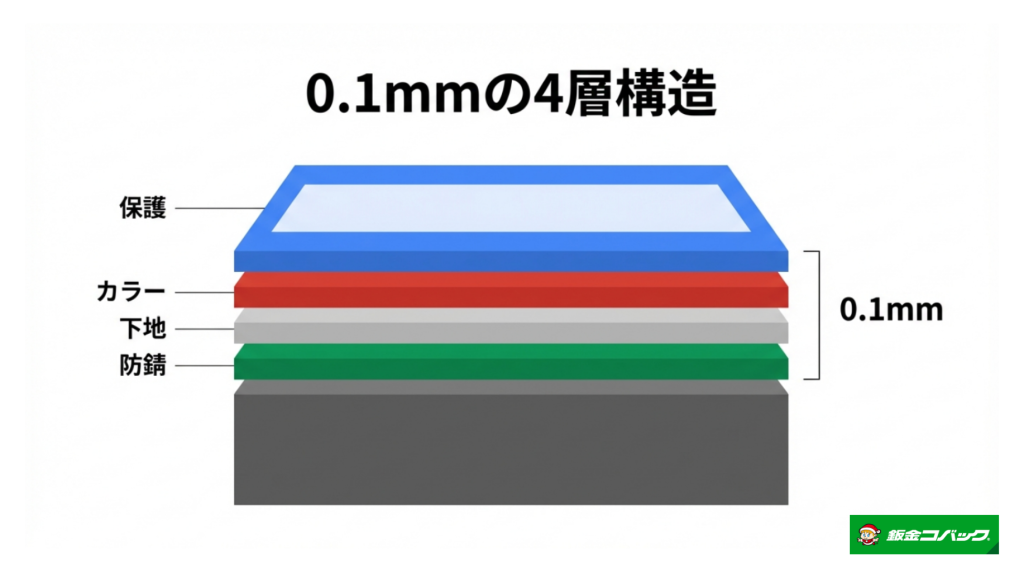

厚さわずか0.1ミリ!車の塗装が「4層構造」で鉄を守る仕組み✔

なぜクリア塗装が剥げると一気に劣化する?美観維持の重要ポイント✔

紫外線や酸性雨から愛車を守る、プロが教える劣化対策の極意新車のときは鏡のように風景を反射していたボディも、数年乗り続けるうちに、なんとなく色がくすんだり、艶がなくなったりしてくることに気づくことがあります。

「洗車はしているのに、どうして輝きが失われるんだろう?」

そう疑問に思ったことはありませんか? 実は、私たちが普段目にしている「車の色」は、想像を絶するほど薄い「膜」によって守られているに過ぎません。その薄さは、なんと郵便切手1枚分ほど。この極薄のベールが、過酷な紫外線や雨風、飛び石から、車体である「鉄」を守り続けているのです。

これから、普段あまり意識することのない「車の塗装の構造」と、なぜ一番上の「クリア層」がそれほどまでに重要なのかを、専門的な視点からわかりやすく紐解いていきます。「塗装の仕組み」を知ることは、愛車の輝きを1年でも長く保つための、最強の知識武装になるはずです。

目次

1. 車の塗膜は何層構造?

私たちが普段目にしている車のボディカラー。白や黒、鮮やかな赤など様々な色がありますが、実はその下には、目に見えないいくつもの層が積み重なっています。

車の塗装は、単にペンキを一度塗って終わりではありません。鉄板を錆から守り、表面を滑らかにし、美しい色を出し、そして最後にそれを保護する。それぞれの役割を持った塗料が、ミルフィーユのように重なり合って構成されています。

塗装の厚みは「髪の毛」と同じくらい?

驚かれることが多いのですが、一般的な乗用車の塗装膜の厚さ(総膜厚)は、わずか100ミクロン〜150ミクロン(0.1mm〜0.15mm)程度しかありません。

これがどれくらいの厚さかというと、日本人の髪の毛の太さが平均0.08mm〜0.1mmと言われていますから、ほぼ髪の毛1本分、あるいはサランラップを数枚重ねた程度の厚みしかないのです。

この極薄の被膜の中に、基本となる以下の4つの層が凝縮されています。

メーカーや車種による「品質」の違い

「高級車は塗装が良い」とよく言われますが、これは単なるイメージではありません。実際に、レクサスや欧州の高級車などでは、中塗りやクリア層を何度も塗り重ねる「多層コート」を採用している場合があります。

層が厚くなればなるほど、深みのある艶(とろっとした濡れたような質感)が生まれ、小傷に対する耐久性も上がります。一方で、コスト重視の軽自動車や商用車では、中塗りを省略した「中塗りレス(2層+クリア)」などの技術が使われることもあり、塗装の肌触りや耐久性に微妙な差が生まれてくるのです。

参考ページ:塗装とコーティングの関係

2. 下地(プライマー)の重要な役割

普段、私たちが目にすることのない「下地」ですが、家の建築で言えば「基礎」、メイクで言えば「化粧下地」にあたる、極めて重要なポジションです。

いくら高級なベースカラーやクリアを塗ったとしても、この下地処理が不十分であれば、塗装はすぐに剥がれ落ち、内側からサビが発生してしまいます。ここでは、工場での製造ラインで行われている驚きの工程と、その役割について解説します。

プールにドボン!最強のサビ止め「電着塗装」

車のボディ(鉄板)が溶接されて形になった直後、最初に行われるのが「電着(でんちゃく)塗装」です。

これはスプレーで吹き付けるのではありません。巨大なプールのような水槽に、エポキシ樹脂系の塗料を満たし、そこに車体を丸ごと沈めます。そして、ボディと塗料に電気を流すことで、磁石のように塗料を鉄板に吸着させるのです。

この方法の最大のメリットは、「スプレーでは届かないドアの内側やフレームの隙間まで、均一に塗装できる」ことです。新車の塗装がなかなか錆びないのは、この電着塗装によって、鉄板全体が完全にコーティングされているからなのです。

美肌を作る「中塗り(サフェーサー)」

電着塗装の次に行われるのが、「中塗り」の工程です。板金修理の現場では「サフ(サフェーサー)」とも呼ばれます。

鉄板の表面というのは、顕微鏡レベルで見るとザラザラしていますし、プレス加工時の微細な歪みもあります。この上にいきなりカラー塗料を塗っても、艶のないボコボコした仕上がりになってしまいます。

中塗りは、そうした微細な凹凸を埋めて平らにする「パテ」のような役割と、次に塗るカラー塗料との「接着剤」としての役割を担っています。また、飛び石などで傷がついた際に、衝撃を吸収して鉄板まで傷を到達させない「クッション」の役割も果たしているのです。

下地塗装が担う3つの「防衛任務」

- ●

絶対的な防錆力:電気の力で隙間なく密着し、鉄を酸化から守る。 - ●

表面の平滑化:鉄板のザラつきを消し、鏡面仕上げの土台を作る。 - ●

密着性の向上:上塗り塗料が剥がれないよう、強力につなぎ止める。

3. ベースコート(色)とクリアコート(保護)

下地が整ったらいよいよ「色」の出番ですが、ここでも多くの人が誤解しているポイントがあります。それは、「車の艶(ツヤ)を出しているのは、色の塗料ではない」ということです。

基本的に、現在の車の塗装は「ベースコート(カラー)」の上に「クリアコート(透明)」を重ねる2層構造がスタンダードです。この2つの関係性を理解すると、洗車や傷消しの際のアプローチが変わってきます。

ベースコートは「艶消し」状態?

ベースコートは、顔料(色の粉)やアルミ片(キラキラのもと)、マイカ(真珠光沢のもと)を含んだ塗料です。

実は、このベースコートを塗っただけの状態では、表面はカサカサしていて艶がありません。あくまで「色を乗せること」に特化しており、耐久性や光沢を出す機能はほとんど持っていないのです。

私が以前、塗装工場で乾燥直後のベースコートを見たときは、まるで画用紙に絵の具を塗ったかのようなマットな質感で、とてもあのピカピカな車になるとは思えませんでした。

塗装の種類による構造の違い

「ソリッドカラー(白や赤などの単色)」と「メタリック・パール」では、このベースとクリアの関係が少し異なります。

かつて、商用車の白いバンなどは「1コートソリッド」といって、ベースコート自体にツヤ出し成分を混ぜて、クリアを塗らずに仕上げる手法が主流でした。しかし、現在は耐久性を高めるために、ソリッドカラーであってもクリアを塗る「2コートソリッド」が増えています。

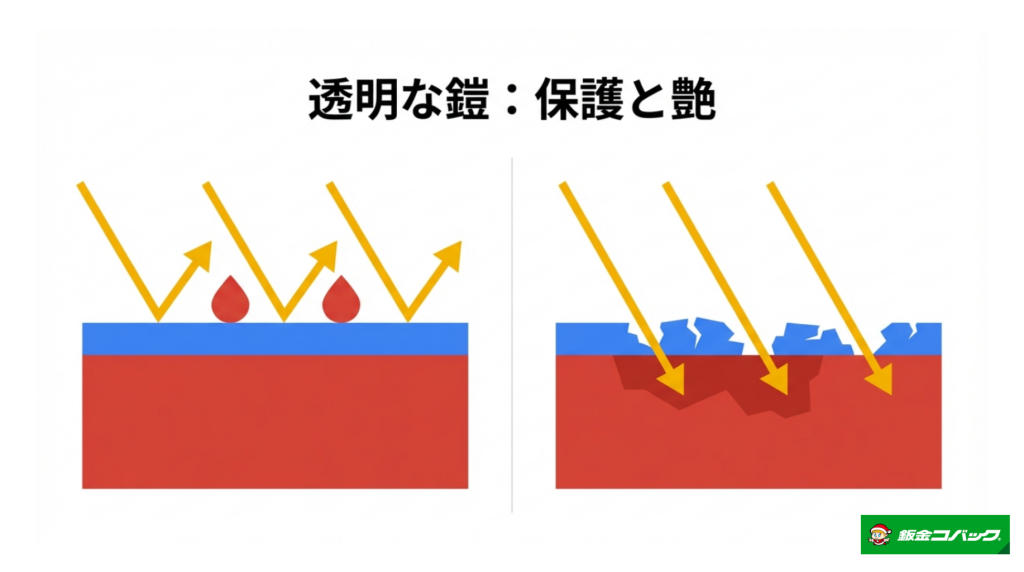

4. クリア塗装がなぜ必要か

「昔の赤い車は、古くなるとピンク色や朱色に変色していた」

そんな記憶がある方もいるかもしれません。これは、当時の赤色塗料にクリア塗装が施されていなかった(1コートソリッド)ことが大きな原因です。

クリア塗装は、単に「ツヤを出す」だけでなく、もっと切実な「保護機能」を担っています。もしクリア層がなければ、現代の車の塗装は1年も持たずにボロボロになってしまうでしょう。

サングラスとレインコートを兼ねる最強の盾

クリア塗料は透明な樹脂ですが、そこには「紫外線吸収剤」などの特殊な添加剤がたっぷりと配合されています。

太陽光に含まれる紫外線は、塗装の分子結合を破壊するほどのエネルギーを持っています。クリア層は、自らが紫外線を吸収して身代わりになることで、その下にあるベースコート(色)の色あせを防いでいるのです。まさに「塗るサングラス」です。

また、酸性雨や鳥のフンなどの化学的な攻撃に対しても、クリア層が防波堤となります。ベースコートに含まれる金属粉(メタリック)は酸に弱く、直接雨に当たるとすぐに腐食して黒ずんでしまいます。クリア層は、これらをシャットアウトする「レインコート」の役割も果たしているのです。

進化した「高機能クリア」の世界

最近では、このクリア層にさらなる機能を持たせたものが登場しています。

例えば、日産自動車が開発した「スクラッチシールド」や、トヨタの「セルフリストアリングコート」などが有名です。これらは、クリア樹脂の結合を柔軟にすることで、洗車傷程度の浅い傷であれば、時間が経つとゴムのように復元して消えてしまうという驚きの技術です。

クリア層が守っているものリスト

- ●

ベースカラーの色素(紫外線による退色・変色を防ぐ) - ●

メタリック粒子の輝き(アルミの酸化・腐食を防ぐ) - ●

ボディ全体の美観(平滑な表面による鏡面光沢を維持する)

こちらも読まれています:塗装剥げの原因と防ぐためのポイント

5. 塗膜の耐久年数と劣化の原因

これほど高度な技術で作られている車の塗装ですが、残念ながら永遠ではありません。形あるものがいつか壊れるように、塗装膜にも「寿命」があります。

一般的に、新車の塗装(純正塗装)の耐久年数は、青空駐車の環境下でおよそ10年〜15年程度と言われています。しかし、これはあくまで目安であり、置かれている環境やオーナーのケア次第で、5年でボロボロになることもあれば、20年経ってもピカピカなこともあります。

塗装を殺す「3大天敵」

塗装が劣化する原因を知っておくことは、アンチエイジングケアの第一歩です。特に以下の3つは、塗装膜にとって致命的なダメージを与えます。

「クリア剥げ」が意味する終焉

街中で、ボンネットや天井の塗装が白くガサガサに剥がれている車を見かけたことはありませんか? あれが、塗装の寿命を迎えた末期の姿、「クリア剥げ」です。

一度クリア層が剥がれてしまうと、下のベースコートは紫外線に対して無防備になります。すると、あっという間にベースコートも粉状になって飛び散り、最終的にはサフェーサーや鉄板が露出してサビだらけになってしまいます。

人間で言えば、皮膚がなくなって筋肉がむき出しになっているような状態です。こうなると、コーティングやワックスではどうにもなりません。唯一の解決策は「全塗装(オールペン)」しかなくなり、数十万円の出費が確定してしまいます。

そうならないためには、クリア層が生きているうちに、「コーティング」という名の追加の鎧を着せてあげることが、何よりも重要なのです。

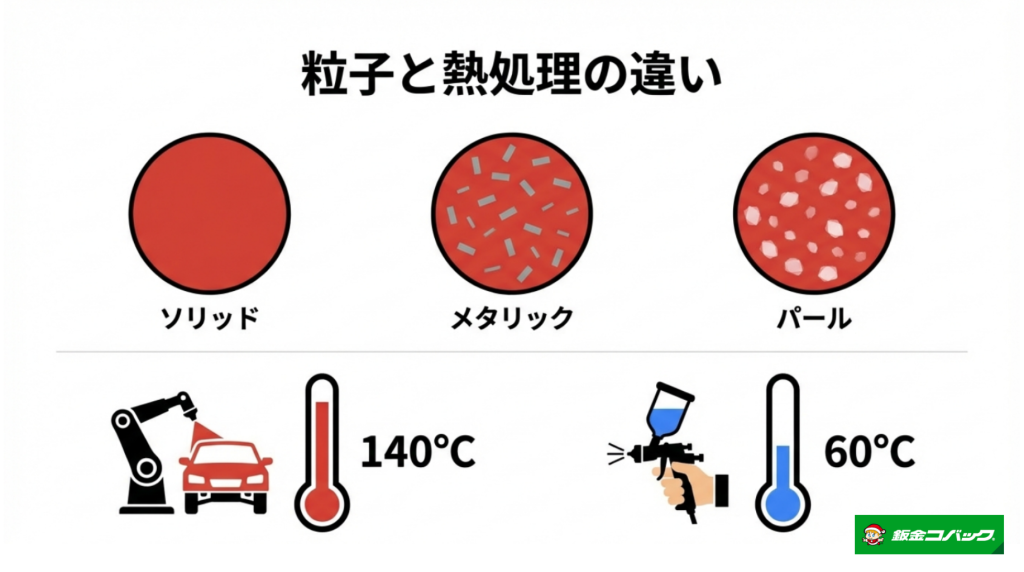

6. ソリッド・メタリック・パールの違い

車のカタログを見ていると、「クリスタルホワイトパール」「ジェットブラックマイカ」「ソウルレッドクリスタルメタリック」など、魅力的な色の名前が並んでいます。

これらの名称は単なる色のイメージではなく、塗料の中に「何が混ざっているか」を表しています。大きく分けると、車の塗装は「ソリッド」「メタリック」「パール(マイカ)」の3種類に分類されます。それぞれの構造的な違いを知ることは、メンテナンスの難易度や、修理費用の違いを理解する上で非常に重要です。

シンプルイズベスト「ソリッド塗装」

ソリッド(Solid)とは、「固形」や「単色」を意味します。その名の通り、塗料の中にキラキラした粒子が入っておらず、「顔料(色の粉)」のみで構成されている塗装です。

代表的な色は、商用車の白、郵便車の赤、タクシーの黒、そしてパステルカラーの軽自動車などです。光を素直に反射するため、混じりけのないハッキリとした色合いが特徴です。

かつてはクリア層を持たない「1コートソリッド」が主流でしたが、現在は色あせ(チョーキング)を防ぐために、ソリッドカラーの上にもクリアを塗る「2コートソリッド」が一般的になっています。構造が単純なため、もし傷がついたとしても、比較的安価に、かつ綺麗に修理できるのがメリットです。

金属の輝き「メタリック塗装」

メタリック塗装は、色のついたベース塗料の中に、微細な「アルミ片(アルミフレーク)」を混ぜ込んだものです。

太陽光が当たると、塗装内部のアルミ片が光を乱反射し、金属特有のキラキラとした輝きを放ちます。見る角度によって、光が当たっている部分は明るく、影の部分は暗く見えるため、ボディのプレスライン(形状)を立体的に美しく見せる効果があります。

ただし、アルミ片は空気に触れるとすぐに酸化して黒ずんでしまうため、メタリック塗装には必ず上からクリア塗装を施して、空気を遮断する必要があります。つまり、メタリック車でクリア剥げが起きると、中のアルミが腐食してしまい、取り返しのつかないダメージになります。

真珠のような深み「パール・マイカ塗装」

日本で最も人気があり、かつ最も高価なのがパール塗装です。メタリックが「アルミ片」を入れるのに対し、パール塗装は「雲母(マイカ)」という鉱物の微細な薄片を混ぜ込みます。

雲母の粒子は半透明で、光が当たると、透過しながら複雑に屈折・反射します。これにより、真珠のような柔らかく深みのある光沢が生まれます。「ホワイトパールクリスタルシャイン」などの有料色は、この手間のかかる工程を経ているため、新車購入時に3万円〜5万円ほどの追加料金がかかるのです。

特に「3コートパール」と呼ばれる塗装は、「下地の白」+「半透明のパール層」+「透明なクリア層」という3層構造になっており、塗装の膜厚も厚く、非常に高級感のある仕上がりになります。

7. 新車時の塗装の品質

「板金修理をした場所が、数年経ったら色が変色してきた」

「やっぱり新車の塗装には敵わない」こんな話を耳にしたことはありませんか? なぜ、後からプロが塗り直した塗装よりも、工場から出荷された時の塗装の方が高品質だと言われるのでしょうか。

そこには、自動車メーカーの生産ラインでしか実現できない、圧倒的な「熱」と「環境」の差が存在するからです。

140℃以上の高温で焼き固める「焼付塗装」

新車製造ラインでの塗装における最大の特徴は、「高温焼付(やきつけ)塗装」を行っている点です。

ボディにはまだエンジンも内装部品もゴムパーツも付いていない「鉄の塊」の状態です。そのため、塗装後の乾燥工程で、ボディ全体を炉の中に入れ、140℃〜160℃という高温で20分〜40分間加熱することができます。

この高温によって、塗料の樹脂成分(メラミン樹脂など)が化学反応を起こし、極めて硬く、密度の高い、強靭な塗膜を形成します。これが「純正塗装」の硬さと耐久性の秘密です。陶芸で言えば、しっかりと窯で焼かれた陶器のようなものです。

クリーンルームでの全自動ロボット塗装

もう一つの違いは、塗装環境です。自動車工場の塗装ラインは、徹底的に空調管理されたクリーンルームになっています。

空気中のホコリをシャットアウトし、湿度と温度を一定に保った状態で、プログラミングされたロボットアームがムラなく均一にスプレーを吹き付けます。人間が塗る場合、どうしてもその日の体調や癖で膜厚にバラつきが出ますが、ロボット塗装はミクロン単位で一定です。

また、先述した「電着塗装」による下地処理も、完成車メーカーの巨大な設備があって初めて可能な技術です。町工場でプールのような電着槽を持つことは不可能です。

純正塗装が「最強」と呼ばれる理由

- ●

分子レベルの結合力:140℃以上の高温加熱により、塗料の分子がガッチリと結合している。 - ●

均一な膜厚:ロボット制御により、薄すぎず厚すぎない理想的な塗膜が形成されている。 - ●

完璧な下地処理:電着塗装により、鉄板の裏側や隙間までサビ止めが行き届いている。

併せて読みたい記事:塗装の種類と特徴を知ろう

8. 修理時の「再塗装」との違い

事故や擦り傷で板金修理を行う際、塗装職人が行うのが「補修塗装(再塗装)」です。

プロの職人が仕上げた車は、一見すると新車と見分けがつかないほど綺麗です。しかし、科学的な視点で塗膜を見ると、新車の塗装(ライン塗装)とは全く別物であることがわかります。

修理工場では140℃で焼けない

最大の違いは「乾燥温度」です。修理の段階では、車にはすでにプラスチックのバンパー、ゴムのパッキン、ガラス、電子機器、そしてガソリンが搭載されています。

もし新車と同じ140℃の炉に入れたら、プラスチックは溶け、ガソリンは引火し、車は全損になってしまいます。そのため、補修塗装では60℃〜80℃程度の低温乾燥しかできません。これを「強制乾燥」と呼びますが、ライン塗装の「焼付」とは根本的に温度域が違うのです。

「ウレタン塗料」と「化学反応」の力

温度を上げられない分、補修塗装では塗料の化学成分を変えることで強度を出します。それが「2液型ウレタン塗料」です。

主剤(塗料)に硬化剤を混ぜ、化学反応(架橋反応)によって固める仕組みです。接着剤のエポキシ系2液ボンドのようなイメージです。このウレタン塗料は非常に優秀で、低温乾燥でも十分な艶と硬度を出せますが、それでも140℃で焼き固めたライン塗装の硬度には、わずかに及びません。

「再塗装した部分だけ、5年後に少し色が褪せてきた」という現象が起きるのは、この塗料の性質の違いによる経年劣化スピードの差が原因なのです。

9. 塗膜を長持ちさせる日常ケア

塗装の仕組みと寿命を知った今、私たちが愛車のためにできることは何でしょうか?

10年経っても新車のような輝きを維持している車と、5年で艶がなくなる車の決定的な違いは、「塗装に対するダメージを、どれだけ早く取り除いているか」にかかっています。

「汚れ」自体が塗装を攻撃する

多くの人は「車が汚れて見た目が悪いから洗車する」と考えますが、塗装保護の観点からは「汚れという攻撃因子を除去するために洗車する」のが正解です。

雨に含まれる酸性成分、泥に含まれるミネラル、ブレーキダストの鉄粉。これらは全て、塗装の上に長時間留まることで、じわじわとクリア層を侵食していきます。「週末にまとめて」ではなく、「汚れたらすぐ」が理想ですが、現実的には以下のポイントを押さえるだけでも寿命は大きく変わります。

絶対にやってはいけない3つのNG行動

良かれと思ってやっているケアが、逆に塗装を傷めているケースも少なくありません。

塗装寿命を縮めるNGケア

- ●

【炎天下での洗車】

水滴がレンズとなり日光を集め、塗装を焼いて「ウォータースポット(焼き付き)」を作ります。洗車は曇りの日か夕方に。 - ●

【井戸水での洗車】

地下水にはミネラルやカルシウムが豊富に含まれています。乾くと「イオンデポジット(白いウロコ)」として塗装に固着し、二度と取れなくなります。 - ●

【鳥フンの放置】

鳥フンは強酸性です。夏場なら数時間放置しただけで、クリア層を溶かしてクラック(ひび割れ)を作ります。見つけたらウェットティッシュ等で即除去してください。

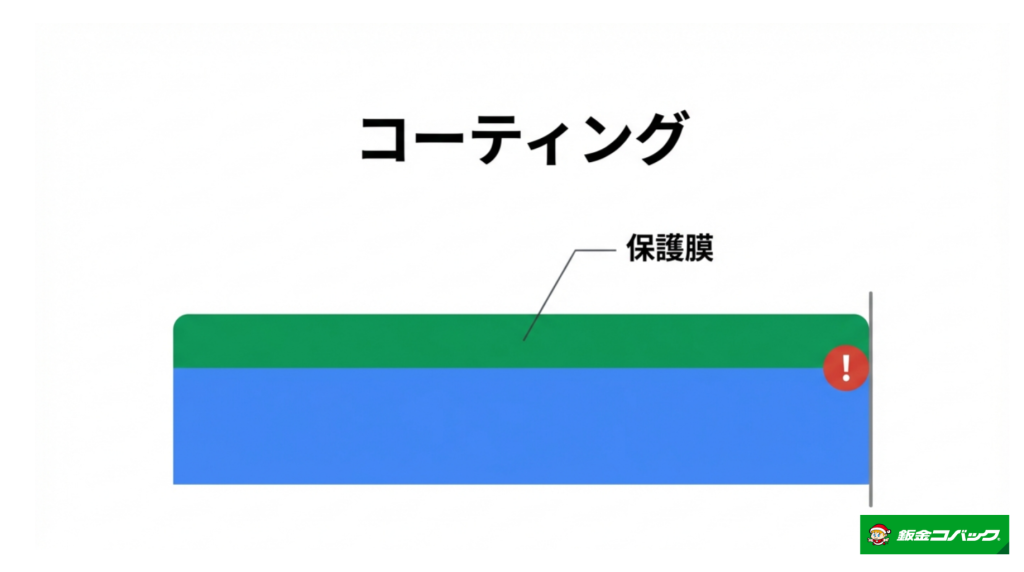

コーティングは「身代わりの皮膚」

クリア層を守るために最も有効な手段が、ワックスやガラスコーティングです。

これらは塗装の上にさらに薄い膜を作ることで、紫外線や酸性雨を直接塗装に触れさせない「犠牲被膜(ぎせいひまく)」となってくれます。「塗装が傷む代わりに、コーティングが傷んでくれる」のです。

コーティングが落ちてきたら、それは「身代わりがいなくなった」サイン。こまめにメンテナンスを行い、常に塗装の上に一枚「服」を着せておくことが、クリア層を長持ちさせる秘訣です。

10. 塗装の悩み、プロに相談

どんなに大切に乗っていても、経年劣化や予期せぬトラブルは避けられません。「最近、車の色がくすんできた気がする」「触るとザラザラする」といった症状が出たら、自分だけで悩まず、プロの診断を受けるべきタイミングかもしれません。

ここでは、症状別に「磨きで直るのか」「再塗装が必要なのか」の判断基準と、プロに依頼するメリットを解説します。

症状別・プロの処方箋

DIY補修の限界点

カー用品店にはスプレー缶やタッチペンが売られていますが、これらでプロ並みに仕上げるのは至難の業です。

特に、広範囲の色あせをスプレー缶で直そうとするのは非常にリスクが高いです。先述した通り、缶スプレーは「アクリル系」などの簡易塗料が多く、耐久性が低いうえに、プロが使う「ウレタン塗料」と反応して縮み(シワ)を起こすことがあります。

「タッチペンで小傷を埋める」程度ならDIYでもOKですが、「ボンネット全体を綺麗にしたい」という場合は、迷わず専門店(コーティング店や板金工場)に相談しましょう。結果的にその方が安く、確実に愛車を守ることにつながります。

「塗装」は単なる色ではなく、鉄を守る「機能部品」である

ここまで、車の塗装の構造から種類、メンテナンス方法まで詳しく解説してきました。

この記事で最もお伝えしたかったのは、「車の塗装は、厚さわずか0.1mmの精密な多層構造によって、車体を過酷な環境から守っている」という事実です。美しい色や輝きは、クリア層という透明な鎧が健全であって初めて成立するものです。

塗装は一度剥がれてしまうと、元の品質に戻すことは不可能です(再塗装は可能ですが、新車の焼付塗装とは別物です)。だからこそ、「クリア層があるうちに」守り抜くことが何よりの節約であり、愛車への最大の愛情表現となります。

読者の皆様が今日からできるアクションは以下の通りです。

- 愛車のボンネットを手で優しく撫でてみる。(ザラつきがあれば鉄粉除去のサインです)

- 車の中に「鳥フン除去用のウェットティッシュ」と「水を入れたペットボトル」を常備する。(発見後10分以内の除去が塗装を救います)

塗装の仕組みを知ることで、洗車一つひとつの動作にも意味を感じられるようになるはずです。ぜひ、この知識を活かして、愛車との輝くカーライフを長く楽しんでください。

車の塗装に関するよくある質問

Q. 洗車機を使うと塗装が傷つくというのは本当ですか?A. 昔に比べて改善されていますが、微細な傷(洗車傷)はつきます。

最新の不織布ブラシなどは優しいですが、前の車の砂汚れがブラシに残っていると、サンドペーパーのように塗装を擦ってしまいます。濃色車は手洗い推奨です。

Q. コーティングをすれば、洗車しなくても大丈夫ですか?A. いいえ、コーティング車こそ定期的な洗車が必要です。

コーティングは「汚れを落ちやすくする」もので、「汚れない」わけではありません。汚れを放置するとコーティング被膜自体が劣化し、効果がなくなります。

Q. タッチペンで傷を直すとき、上からクリアを塗る必要はありますか?A. メタリックやパールの場合は塗った方が良いです。

ソリッドなら色だけでもOKですが、メタリック系はクリアがないと光沢が出ず、中の金属粒子が錆びやすくなります。

Q. 塗装が剥げてきたのですが、部分的に直せますか?A. クリア剥げの場合、パネル一枚ごとの全塗装になるのが一般的です。

剥げている部分だけ塗っても、周囲からすぐに剥がれてくるため、ボンネットならボンネット全体を塗り直す必要があります。

関連記事:傷消しの費用相場と安く済ませる方法

- ●

- 市販の「傷消しコンパウンド」で失敗しない使い方と選び方[2026.02.16]

-

この記事でわかること✔

この記事でわかること✔

傷の状態に合わせた正しい「番手(粒子の粗さ)」の選び方✔

「自分で消せる傷」と「プロに頼むべき傷」の明確な見極め基準✔

余計な傷を増やさないための、スポンジの動かし方と力加減愛車に見覚えのない白い擦り傷がついているのを見つけたとき、あるいは不注意で壁にこすってしまったとき、誰もが一度は「これ、自分で直せないかな?」と考えるはずです。

カー用品店に行けば、数多くの「傷消しコンパウンド」が並んでいます。「塗るだけでピカピカ!」「魔法のように傷が消える!」といった魅力的なキャッチコピーを目にすると、簡単に直せそうな気がしてきますよね。

しかし、実はコンパウンドは「使い方を一歩間違えると、傷を消すどころか、かえって傷を増やしたり、塗装を台無しにしたりする諸刃の剣」でもあります。私がこれまで見てきた中にも、「小さな傷を消そうとして、周りの塗装まで白く曇らせてしまい、泣く泣く修理に出した」というケースが数多くありました。

これから、プロの現場で培った知識をもとに、市販のコンパウンドを使って「確実に、安全に」傷を消すための具体的な手順と選び方を解説します。正しい知識さえあれば、コンパウンドは愛車を美しく保つための最強の味方になります。

目次

1. コンパウンドとは?

まず根本的な理解として、「コンパウンドとは何なのか」を正しく把握しておく必要があります。多くの人が誤解しているのですが、コンパウンドは「傷を埋める魔法の薬」でも「汚れを溶かす洗剤」でもありません。

その正体は、「粉末状の研磨剤(ヤスリ)を薬剤に混ぜ込んだもの」です。

つまり、コンパウンドで「傷が消える」という現象は、傷そのものが消滅しているわけではなく、「傷の周囲の塗装をミクロン単位で削り落とし、傷の底と同じ高さまで平らにすることで、見えなくしている」というのが物理的な事実なのです。

「液体」と「ペースト(練り)」の違い

カー用品店に行くと、チューブに入った歯磨き粉のようなタイプと、ボトルに入った液体タイプの2種類があることに気づくでしょう。これらは使い勝手や研磨力が異なります。

- ペースト(練り)タイプ:

チューブや缶に入っています。粘度が高く、垂直な面(ドアやバンパー)に塗っても垂れにくいのが特徴です。研磨力が高いものが多く、深い傷や頑固な汚れをピンポイントで攻めるのに向いています。ただし、乾きやすく、拭き取りが少し重いというデメリットもあります。 - リキッド(液体)タイプ:

ボトルに入っています。サラサラしており、伸びが良く、広い範囲(ボンネット全体など)を磨くのに適しています。粒子が細かく均一に混ざりやすいため、ムラになりにくく、初心者にはこちらが扱いやすいとされています。最近の主流はこのリキッドタイプです。

「削る」ことへのリスク管理

「削って綺麗にする」ということは、作業をするたびに車の塗装(クリア層)が薄くなっていることを意味します。

車の塗装は、一般的に髪の毛数本分程度の厚みしかありません。その中でも、私たちが磨いている一番上の透明な膜「クリア層」は、わずか0.03mm〜0.05mm程度の厚さです。無闇にゴシゴシと力を入れて磨き続ければ、あっという間にクリア層がなくなり、下地が出てしまいます。

だからこそ、「どの種類のコンパウンド」を「どれくらいの力加減」で使うかが、仕上がりを左右する決定的な要素になるのです。この前提を忘れないようにしてください。

関連記事:傷消しの費用相場と安く済ませる方法

2. 粒子の粗さ(番手)の種類と役割

紙やすりに「粗目」「細目」があるように、コンパウンドにも粒子の大きさによってランク(番手)があります。DIYでの失敗の多くは、この番手の選び方を間違えていることに起因します。

「傷が深いから、強力なやつで一気に消したい!」と、いきなり粗いコンパウンドを使うのは非常に危険です。逆に、深い傷に対して極細のコンパウンドで何時間磨いても、効果は現れません。

番手の種類と適切な使い分け

メーカーによって呼び方は多少異なりますが、基本的には以下の3段階(または4段階)に分かれています。それぞれの役割と特徴を整理しました。

初心者が揃えるべき「トライアルセット」

「どれを買えばいいかわからない」という方は、単品で購入するのではなく、粗目・細目・極細の3種類が少量ずつセットになった「トライアルセット」を購入することを強くおすすめします。

なぜなら、傷消し作業は「粗いもので削って、細かいもので整える」という工程が基本だからです。粗目だけ買って作業を終えると、傷は消えたけれど、その部分だけツヤがなくなり白っぽく曇ったままになってしまいます。

逆に、そこまで深くない傷であれば、「細目」や「極細」から試してみて、落ちなければ「粗目」を使う、というように「弱いものから順に試す」のが失敗しない鉄則です。

3. コンパウンドで傷消しできる傷、できない傷

コンパウンドは万能ではありません。「どんな傷でも消える」と思って作業を始めると、いつまで経っても消えない傷を削り続け、最終的に塗装を剥がしてしまうことになります。

作業を始める前に、目の前の傷が「DIYで消せる範囲なのか」を冷静に見極める必要があります。

「爪チェック」で見極める

最も簡単で確実な判断方法は、自分の爪を使ったチェックです。傷に対して垂直に爪を軽く滑らせてみてください。

傷消し可否の判断チェックリスト

- ●

爪が引っかからない → 【消せる可能性大】 クリア層表面の浅い傷です。 - ●

少し引っかかるが止まらない → 【目立たなくはできる】 完全には消えないかもしれませんが、かなり改善します。 - ●

ガチッと爪が止まる → 【コンパウンドでは無理】 塗装の下地まで達しています。タッチペンかプロの板金塗装が必要です。

塗装の構造と傷の深さ

車の塗装は、鉄板の上に「下塗り(錆止め)」「中塗り」「上塗り(カラー層)」「クリア層(透明保護膜)」の順で層になっています。

コンパウンドで安全に消せるのは、一番上の「クリア層」についている傷だけです。

もし、傷の部分が「白く」見えている場合、それはクリア層の傷なので消せる可能性が高いです。しかし、傷の奥に「黒い色(樹脂)」や「銀色(鉄板)」、あるいはボディカラーとは違う色が見えている場合は、クリア層を貫通しています。これをコンパウンドで磨くと、傷口を広げてしまうだけなので絶対にやめましょう。

相手の塗料が付着している場合

ガードレールや電柱、他の車と擦ってしまった際に付いた「相手の塗料」は、一見ひどい傷に見えますが、実はコンパウンドで一番綺麗に落ちるパターンです。

この場合、自分の車の塗装が削れているのではなく、相手の塗料が上に乗っかっているだけだからです。以下の表を参考に、対処法を判断してください。

4. 必要な道具(スポンジ・クロス)

「よし、コンパウンドは買った!あとは家にある雑巾で磨けばいいかな?」

ちょっと待ってください。その判断が、最大の失敗原因になります。コンパウンドの効果を最大限に引き出し、かつ失敗を防ぐためには、薬剤選びと同じくらい「道具選び」が重要です。

使い古したタオルや雑巾には、繊維の中に目に見えない砂埃や硬くなった繊維が残っています。これでコンパウンドをこすりつけると、傷を消すどころか、新たな傷(スクラッチ傷)を無数につけてしまうことになります。

塗装の構造と傷の深さ

【必ず用意すべき「三種の神器」】

DIY磨きを成功させるために、以下の3つは必ず揃えてください。どれも数百円で手に入るものですが、仕上がりのクオリティは雲泥の差になります。

- コンパウンド専用スポンジ:

一般的な洗車スポンジとは違い、コシが強く、目が詰まっています。圧力を均一にかけることができ、無駄な力を入れずに研磨できます。「粗目用」「細目用」など、番手ごとに使い分ける必要があるため、最低2〜3個は用意しましょう。 - マイクロファイバークロス:

磨いた後の拭き取りや、状態確認に使います。繊維が極細で柔らかいため、拭き取り傷がつきにくいのが特徴です。これも番手ごとに変えるのが理想なので、複数枚セットのものがおすすめです。 - マスキングテープ:

塗装の知識がある人ほど、これを重要視します。樹脂パーツやメッキ部分、ゴムモールなど、「磨いてはいけない部分」を保護するために貼ります。

塗装の構造と傷の深さ

【道具の使い回しは厳禁】

ここで一つ、絶対に守ってほしいルールがあります。それは、「違う番手のコンパウンドを使うときは、必ずスポンジとクロスを新しいものに変える」ということです。

例えば、「粗目」で磨いたスポンジをそのまま洗って「極細」で使ったとします。どんなに綺麗に洗ったつもりでも、スポンジの奥には「粗目の粒子」が残っています。その状態で仕上げ磨きをすると、粗い粒子が混ざり込んでしまい、せっかくツヤを出そうとしているのに、また傷をつけてしまうことになるのです。

関連記事はこちら:傷消しとコーティングの関係

5. DIYで失敗しない正しい磨き方

道具が揃ったら、いよいよ実践です。ここでは、自己流でやってしまいがちな失敗を防ぐための「プロ直伝の磨き手順」をステップバイステップで解説します。

最大のポイントは、「いきなりゴシゴシこすらない」こと。慎重すぎるくらいが丁度いいのです。

塗装の構造と傷の深さ

STEP 1:徹底的な洗車と下地作り

まず、傷周辺を水洗いし、砂埃を完全に除去します。もしボディがザラザラしている場合は、鉄粉除去粘土や鉄粉除去剤を使ってツルツルの状態にします。

この工程をサボると、コンパウンドをかけた瞬間に、残っていた砂粒を引きずってしまい、「ジャリッ」という音と共に深くて長い傷が入ってしまいます。これだけは絶対に避けてください。

STEP 2:マスキングで保護する

傷の近くに、黒い樹脂パーツやゴムモール、ヘッドライト、エンブレムなどがある場合は、マスキングテープを貼って保護します。

コンパウンドが樹脂パーツの細かいシボ(溝)に入り込むと、乾燥した後に白く固まってしまい、除去するのが非常に困難になります。「ちょっとだけだから大丈夫」と思わず、丁寧に貼るのが後悔しないコツです。

STEP 3:コンパウンドをつける

スポンジの黒い部分(柔らかい面)に、小豆大くらいのコンパウンドをとります。ボディに直接垂らす人もいますが、それだと液剤が多くつきすぎてムラになりやすいので、スポンジにつけるのが基本です。

最初は「細目」または「極細」からスタートします。いきなり粗目を使ってはいけません。

STEP 4:「直線」で磨く

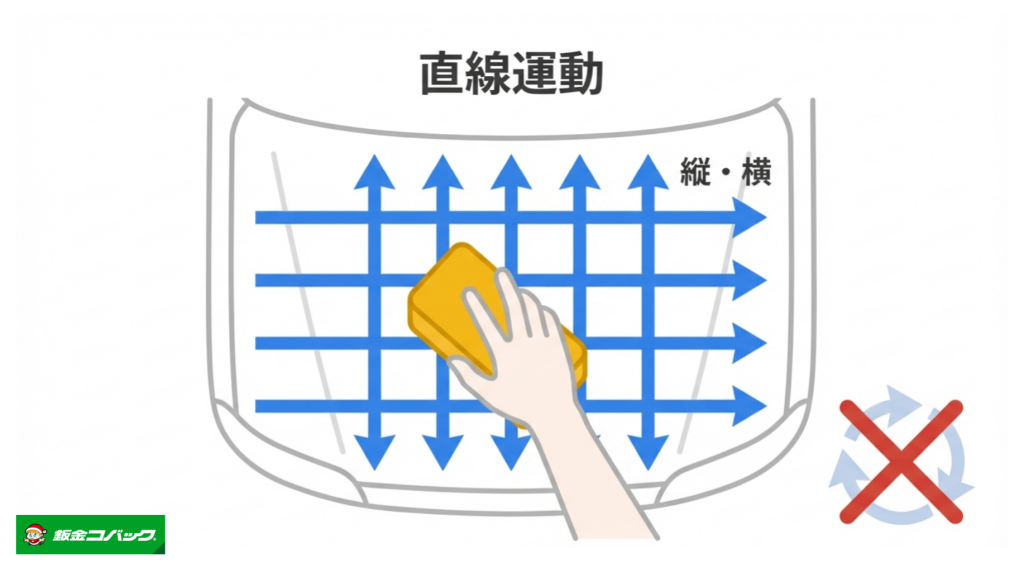

ここが最も重要です。磨くときは、「縦・横・縦・横」と直線を意識して磨きます。

よくワックスがけのように「円を描いてクルクル」磨く人がいますが、これはNGです。円運動で磨くと、磨き傷が乱反射して目立ちやすくなります(オーロラマークの原因)。また、力の入り方にムラができ、均一に削れません。

スポンジに手のひらを当て、均等に力が加わるようにし、10cm〜20cmくらいの範囲を小刻みに往復させます。

STEP 5:拭き取りと確認

コンパウンドが乾燥して白くなってきたら、研磨力が落ちてきたサインです。一度マイクロファイバークロスで優しく拭き取り、傷の状態を確認します。

まだ傷が残っているようなら、もう一度コンパウンドをつけて磨きます。「細目」で何度やっても消えない場合に初めて、番手を一つ落として「粗目」の使用を検討します。

この「磨く → 拭く → 確認する」というサイクルを、こまめに繰り返すことが成功への近道です。一気に終わらせようとせず、少しずつ傷を追い込んでいきましょう。

6. 磨きすぎで塗装を剥がすリスク

コンパウンド作業において、最も恐ろしい失敗。それは傷が消えないことではなく、「磨きすぎて塗装そのものを剥がしてしまう(下地を出してしまう)」ことです。

先述した通り、コンパウンドは「塗装を削る行為」です。特に、私たち一般ユーザーが手作業で行う場合、力加減のムラや、集中しすぎによる「磨きすぎ」が頻繁に起こります。ここでは、絶対に磨いてはいけない「危険地帯」と、引き際の見極め方について解説します。

塗装の構造と傷の深さ

最も危険なのは「プレスライン」と「カド」

車のボディには、デザイン上のアクセントとして、山折りに尖っている部分(プレスライン)や、パネルの端(エッジ)があります。これらの部分は、平らな面に比べて塗装が非常に薄く、かつ圧力が一点に集中しやすいという特徴があります。

平らなボンネットと同じ感覚で、プレスラインの上をゴシゴシ跨ぐように磨くと、数秒でクリア層が飛び、下地の色が出てしまいます。一度下地が出てしまうと、もうコンパウンドでは修正不可能です。再塗装には数万円の費用がかかります。

塗装の構造と傷の深さ

摩擦熱による「焼き付き」に注意

「早く傷を消したい」と焦って、同じ場所を強い力で高速でこすり続けると、摩擦熱が発生します。

塗装は熱に弱く、高温になると柔らかくなります。その状態でさらにコンパウンドでこすると、塗装が溶けて絡まり、「焼き付き」という現象を起こします。表面がガサガサになり、ツヤが完全に失われてしまいます。

これを防ぐためには、以下のポイントを徹底してください。

- 一点集中で磨かない:

傷の部分だけでなく、少し広めの範囲を磨いて熱を逃がします。 - コンパウンドを乾いたまま使わない:

液剤が乾いて粉っぽくなったら、すぐに拭き取るか、少し足して潤滑させます。 - ボディが熱い時は作業しない:

炎天下や、走行直後のボンネットが熱い状態での作業は厳禁です。

塗装の構造と傷の深さ

「深追いは負け」と心得る

DIYにおける最大の鉄則は、「傷を完全に消そうとしないこと」です。

「あと少し磨けば完全に消えそう…」と思ったその一押しが、致命傷になります。光の加減で見えなくなるレベル、あるいは「言われないと気づかないレベル」まで薄くなったら、そこで作業を止める勇気を持ってください。80点の仕上がりで止めることが、愛車を守る秘訣です。

参考ページ:傷消しと塗装剥げの違いとは?|修理の境界線と放置するリスクを専門家が徹底解説

7. 色別の注意点(濃色車・パール)

車のボディカラーによって、コンパウンド作業の難易度は天と地ほど違います。「白い車ではうまくいったのに、黒い車で同じことをしたら大失敗した」というのはよくある話です。

ここでは、特に注意が必要な「濃色車(黒・紺など)」と「淡色車(白・シルバーなど)」の違いについて解説します。

塗装の構造と傷の深さ

黒い車は「オーロラマーク」との戦い

ブラック、ネイビー、濃いレッドなどの濃色車は、DIY難易度が「最高レベル」です。その理由は、傷が目立ちやすいからではありません。「磨き傷(オーロラマーク)がくっきりと見えてしまうから」です。

オーロラマークとは、太陽光や街灯の下で見たときに、ゆらゆらとオーロラのように白く浮かび上がる微細な磨き傷のことです。これは、粗いコンパウンドや汚れたスポンジで磨いた跡が、光の乱反射によって見えている状態です。

濃色車を磨く際は、以下の工程を必ず守る必要があります。

濃色車を磨くための3つの掟

- ●

「粗目」は極力使わない。どうしても使う場合は覚悟を決める。 - ●

最終仕上げには必ず「超微粒子(鏡面仕上げ用)」を使う。 - ●

確認作業は「日向(太陽光)」か「スマホのライト」を当てて行う。

塗装の構造と傷の深さ

白・シルバーは「磨きすぎ」に気づきにくい

一方で、ホワイトパールやシルバーなどの淡色車は、光を反射しやすいため、多少の磨き傷が残っていても目立ちません。そのため、初心者でも比較的きれいに仕上げることができます。

しかし、これが逆に落とし穴となります。「傷が見えにくい=削れている量が見えにくい」ため、気づかないうちにクリア層を薄くしすぎてしまうのです。

「まだ傷があるかな?」と何度も確認しながら磨いているうちに、突然下地が出てくる…という失敗は、実は淡色車の方が多いのです。「見えにくいからこそ、回数を数えて慎重に磨く」という意識を持つことが大切です。

参考:車の傷消し費用、相場はいくら?ディーラーと専門店の料金比較から安く抑える裏ワザまで徹底解説

8. 傷消し後のワックス・コーティング

コンパウンドで綺麗に傷が消え、鏡のようにピカピカになったボディ。「よし、これで完璧だ!」と満足して、道具を片付けていませんか?

実は、コンパウンドで磨き終わった直後の塗装面は、いわば「全裸」の状態です。このまま放置すると、あっという間に紫外線や酸性雨のダメージを受け、以前よりもひどい劣化を招いてしまいます。

塗装の構造と傷の深さ

なぜ「保護」が不可欠なのか

コンパウンドは研磨剤ですから、傷と一緒に、ボディにかかっていた「ワックス」や「ガラスコーティング」の被膜も完全に削り取っています。

何も守るものがない新生児のような塗装面(クリア層)は、非常にデリケートです。汚れが固着しやすく、水垢もつき放題の状態になっています。そのため、磨き作業とセットで、必ず「再コーティング」を行わなければなりません。

塗装の構造と傷の深さ

正しいアフターケアの手順

傷消し作業の仕上げとして、以下のステップを必ず実行してください。

- 脱脂(だっし)作業:

コンパウンドには、滑りを良くするための「油分」が含まれていることが多いです。この油分が残っていると、ワックスやコーティング剤が定着しません。「シリコンオフ」などの脱脂剤か、台所用中性洗剤を薄めた水で、磨いた部分を優しく拭き上げ、油分を完全に取り除きます。 - コーティング・ワックスの塗布:

普段使っているワックスやコーティング剤を、磨いた部分を中心に少し広めに塗ります。もし車全体がコーティング施工車である場合は、メンテナンスクリーナーや、同じ成分の補修用コーティング剤を使用してください。 - 乾燥と拭き取り:

規定の時間乾燥させ、綺麗なクロスで拭き上げます。これでようやく、強固な保護膜が形成され、修理完了となります。

「磨いて終わり」ではなく、「磨いて、守るまでが傷消し」と覚えておきましょう。

9. プロの「磨き(ポリッシュ)」との違い

ここまでDIYでの傷消しについて解説してきましたが、私たちプロのコーティング店や板金工場が行う「磨き」とは何が違うのでしょうか。

「同じコンパウンドを使っているなら、結果も同じでは?」と思われるかもしれませんが、そこには埋められない明確な差が存在します。これを知っておくと、「ここは自分でやる」「ここはプロに頼む」という判断基準がより明確になります。

塗装の構造と傷の深さ

機材と環境の圧倒的な差

最大の違いは「道具」と「光(照明)」です。

- ポリッシャー(研磨機)の使用:

プロは手磨きではなく、機械(ポリッシャー)を使います。手作業では不可能な「均一な回転」と「一定の圧力」で磨くため、仕上がりの平滑さが段違いです。手磨きはどうしても力がまばらになり、表面がうねる原因になります。 - 特殊照明による傷の可視化:

プロの作業場は、太陽光を遮断した屋内で、特殊なLEDライトを四方から当てています。これにより、太陽光では見えないミクロの傷まで浮き上がらせ、徹底的に消し込みます。DIYで「完璧に消えた」と思っても、プロの照明の下で見ると傷だらけ…というのはこのためです。 - 塗装膜厚の計測:

熟練のプロは、膜厚計を使って「あと何ミクロン削れるか」を数値で把握しながら作業します。勘だけに頼らないため、安全マージンを残しつつ限界まで綺麗にすることができます。

塗装の構造と傷の深さ

プロに頼むべき「境界線」

ボンネット全体やルーフ全体の雨染み(ウォータースポット)を、手磨きですべて落とそうとするのは無謀です。何時間もかかり、腕がパンパンになるだけで、ムラだらけの仕上がりになるでしょう。

「ワンポイントの傷はDIY、広範囲の磨きはプロ」と割り切るのが、最も賢いカーライフの送り方です。

10. コンパウンドで悪化した場合の対処法

「やってしまった…」

気をつけていたはずなのに、磨きすぎて白っぽくなってしまった。あるいは、余計な磨き傷が増えて、最初より汚くなってしまった。そんな時、頭が真っ白になるかもしれませんが、焦ってリカバリーしようとするのが一番危険です。

最後に、万が一DIYで失敗してしまった場合の正しい対処法をお伝えします。

塗装の構造と傷の深さ

>絶対にやってはいけない「追い磨き」

失敗した時に多くの人がやりがちなのが、「もっと粗いコンパウンドなら直るかも」「もっと力を入れれば消えるかも」と、さらにハードな研磨をしてしまうことです。

傷が悪化した理由は、すでに「削りすぎ」や「技術不足」にあるケースがほとんどです。そこにさらにダメージを与えれば、修復不能な状態(下地露出)まで一直線です。失敗したと思ったら、その瞬間に手を止めてください。

塗装の構造と傷の深さ

プロに正直に伝えることが解決への近道

コンパウンドでつけてしまった「磨き傷」や「オーロラマーク」であれば、プロの技術(ポリッシャー研磨)で綺麗にリカバリーできる可能性が高いです。

恥ずかしがらずに、お近くのコーティング専門店や板金塗装店に相談しましょう。その際、以下の情報を正直に伝えると、スムーズに適切な処置をしてもらえます。

- 何を使って磨いたか:

「カー用品店で買った〇〇という粗目のコンパウンドを使いました」など、番手がわかると助かります。 - どれくらいの時間磨いたか:

「一点を10分くらい強くこすりました」など。これにより、塗装がどれくらい薄くなっているかを推測できます。 - コーティングの有無:

自分でガラスコーティングなどをしている場合は、それを除去する手間が変わります。

プロであれば、残っている塗装の厚みを見極め、「これ以上は削れないけれど、目立たなくならできる」といった現実的な提案をしてくれます。

失敗は誰にでもあります。大切なのは、致命傷になる前にプロの手を借り、愛車を最善の状態に戻してあげることです。

「消す」よりも「目立たなくする」勇気が愛車を守る

コンパウンドの選び方から実践テクニック、そしてリスク管理までを詳しく解説してきました。

この記事で最もお伝えしたかったことは、「コンパウンドは傷を消す魔法ではなく、塗装を削る外科手術である」という事実です。傷が完全に消えるのは理想ですが、それに固執するあまり塗装(クリア層)という貴重な財産を失ってしまっては本末転倒です。

「傷が少し残っても、パッと見わからなければOK」という80点のゴールを設定することが、DIYで失敗しない最大の秘訣です。愛車の傷と向き合うときは、完璧主義を捨て、安全第一で作業を進めてください。

読者の皆様に今日から実践していただきたいアクションは以下の通りです。

- まずは「トライアルセット(極細・細目・粗目のセット)」を購入する。(いきなり粗目の大ボトルを買わない)

- 作業前には必ず「爪チェック」を行い、深すぎる傷はDIY対象から外す。

正しい知識と道具、そして「引き際の判断」さえ間違えなければ、コンパウンドはあなたの愛車を新車のような輝きに戻してくれる素晴らしいツールになります。この記事が、あなたの愛車ケアの一助となれば幸いです。

コンパウンド傷消しに関するよくある質問

Q. ヘッドライトの黄ばみもボディ用コンパウンドで磨けますか?A. 磨けますが、「ヘッドライト専用」を使うのがベストです。

ボディ用でも黄ばみは落ちますが、樹脂への攻撃性が強い場合があります。専用品にはUVカット成分が含まれていることが多く、再発防止にもなります。

Q. 電動ポリッシャーを買えば、素人でもプロ並みにできますか?A. 初心者がいきなり使うと、失敗するリスクが非常に高いです。

研磨力が強力すぎるため、一瞬で角の塗装を剥がしたり、バフ目をつけたりします。まずは手磨きで感覚を掴んでから検討してください。

Q. コンパウンドを使った後、洗車機に入れてもいいですか?A. コーティングで保護した後なら問題ありません。

磨きっぱなしの状態で洗車機に入れるのはNGです。必ずワックスやコーティングを施工し、硬化してから利用しましょう。

Q. ガラスコーティング車にコンパウンドを使っても大丈夫ですか?A. コーティング被膜が剥がれるため、再施工が必要です。

コンパウンドは被膜ごと削り取ります。磨いた部分はコーティング効果がなくなるので、部分的に再コーティング剤を塗布してください。

併せて読みたい記事:傷消しDIYに疲れた方へ、コバックが教える「プロに任せる」判断基準

- ペースト(練り)タイプ:

- バンパーの擦り傷、修理費用はいくら?コバックでの見積もり相場[2026.02.13]

-

この記事でわかること✔

傷の深さや範囲で変わる!具体的な修理費用相場を徹底解説✔

「下地が見える傷」や「へこみ」を放置した際のリスクと対処法✔

DIYとプロの修理の違い、コバック等の業者選びで損しないコツ「ガリッ」という鈍い音が響いた瞬間、心臓が止まりそうになった経験はありませんか?

大切な愛車のバンパーに傷がつくと、ショックなのはもちろんですが、その後に頭をよぎるのは「修理代、一体いくらかかるんだろう…」という不安ですよね。「ほんの少し擦っただけだから大丈夫」と思いたい反面、放置してサビたり、後で高額な請求が来たりするのは絶対に避けたいところです。

実は、バンパーの修理費用は依頼する業者や傷の程度によって、数千円で済むこともあれば、数万円の差が出ることも珍しくありません。

これから、プロの視点で「リアルな修理費用の相場」や「コバックなどの車検専門店での見積もり事情」、そして「DIYとプロ修理の決定的な違い」について、詳しく紐解いていきます。損をせず、納得のいく修理をするための知識を一緒に確認していきましょう。

目次

1. バンパーの傷、放置はNG?

「このくらいの傷なら、目立たないし放っておいてもいいかな…」

修理費用の見積もりを取るのが面倒で、つい傷をそのままにしてしまいたくなる気持ち、痛いほどよくわかります。特に樹脂製のバンパーであれば、「金属じゃないからサビないし大丈夫」という情報を耳にしたことがあるかもしれません。

しかし、プロの視点から言わせていただくと、

たとえ小さな擦り傷であっても、基本的には放置NGです。そこには、単なる「見た目」の問題以上のリスクが潜んでいるからです。

樹脂バンパーでも安心できない理由

最近の車のほとんどは、衝撃吸収のために樹脂(プラスチック)製のバンパーを採用しています。確かに樹脂そのものは錆びません。しかし、傷の深さによっては、バンパー内部の構造や、隣接する金属パーツに悪影響を及ぼす可能性があるのです。

具体的には、以下のようなリスクが考えられます。

- 塗装膜の剥がれ拡大:

傷口から雨水や紫外線が入り込み、周囲のクリア層や塗装がパリパリと剥がれてくる原因になります。最初は1cmの傷だったのに、気づけば手のひらサイズの色あせに広がっていた、というケースは珍しくありません。 - 内部センサーへの影響:

最近の車はバンパー内部に「衝突軽減ブレーキ」や「パーキングセンサー」などの精密機器が埋め込まれています。表面の傷が大したことなくても、衝撃で内部のセンサーがズレたり故障したりしている可能性があります。 - 隣接パネルへのサビ移り:

バンパーとフェンダー(タイヤの上の金属パネル)の継ぎ目付近をぶつけた場合、塗装が割れて金属部分が露出し、そこからサビが発生することがあります。

将来の査定額への影響

車を乗り潰すつもりなら話は別ですが、数年後に買い替えや下取りを検討しているなら、傷の放置は「資産価値の低下」に直結します。

中古車の査定では、外装の傷は厳格にチェックされます。「修理してから売ればいい」と考える方もいますが、実は売却直前に修理するよりも、傷がついた時点で直しておいた方が、トータルの出費を抑えられるケースが多いのです。なぜなら、放置して傷口が広がったり変色したりすると、修理範囲が広がり、費用が跳ね上がるからです。

放置のリスクチェックリスト

- ●

塗装剥がれが広がり、修理範囲が拡大する - ●

見た目の印象が悪くなり、愛着が薄れる - ●

下取り・買取時の査定額が確実にダウンする

見た目が与える心理的ストレス

意外と見落とされがちなのが、ドライバー自身の心理状態です。毎日車に乗るたびに「あ、ここ傷ついてるんだよな…」とネガティブな気持ちになるのは、精神衛生上よくありません。

綺麗な車に乗っていると運転も丁寧になりますが、傷のある車に乗っていると「少しくらい荒く扱ってもいいや」という心理が働き、さらなる事故を招くリスクもあると言われています。愛車を長く大切に乗るためにも、早めのケアをおすすめします。

関連記事:コバックの「バンパー修理」が安い・早い・キレイな理由

2. 手のひらサイズの擦り傷修理費用

では、具体的に修理費用はいくらかかるのでしょうか。ここでは、最もよくある「手のひらサイズ(約20cm×20cm以内)」の浅い擦り傷を例に、業者ごとの相場を見ていきましょう。

「修理」と一口に言っても、どこに頼むかで費用は倍以上違うこともあります。それぞれの特徴を理解して、自分の予算や求めるクオリティに合った依頼先を選ぶことが重要です。

業者別・修理費用相場比較表

まずは、全体像を掴むために以下の比較表をご覧ください。これは、一般的な国産車のバンパー擦り傷(20cm以内)を想定した目安です。

なぜこれほど価格差が出るのか?

表を見て「ディーラーってこんなに高いの?」と驚かれた方もいるかもしれません。この価格差の主な理由は、「中間マージン」と「修理の方針」の違いにあります。

- ディーラーの場合:

多くの場合、ディーラーは自社工場を持たず、提携している板金工場へ修理を外注します。そのため、実際の修理費に「紹介料」のようなマージンが上乗せされます。また、完璧な仕上がりを保証するため、部分塗装ではなく「バンパー一本塗り」や「交換」を提案されることが多く、結果として高額になります。 - 車検専門店(コバックなど)やカー用品店の場合:

「クイックリペア」や「簡易補修」と呼ばれる、傷の部分だけをピンポイントで直す技術に特化していることが多いです。工程を効率化し、使用する塗料の量も最小限に抑えるため、リーズナブルな価格設定が可能になっています。「完璧じゃなくてもいいから、パッと見わからない程度に安く直したい」というニーズに最適です。

見積もりを取る際のポイント

手のひらサイズの傷であれば、まずは最寄りの車検専門店(コバックなど)やカー用品店で見積もりを取ってみるのが「安く済ませる」ための第一歩です。

最近では、LINEやWebサイトから傷の写真を送るだけで概算見積もりを出してくれるサービスも増えています。「お店に行くのが恥ずかしい」「強引に営業されたくない」という方は、そういったオンライン査定を活用するのも一つの手です。

3. 深い傷(下地が見える)の場合

先ほど解説したのは「表面の擦り傷」ですが、問題は傷が深く、塗装が剥げて黒い樹脂や銀色の金属といった「下地」が見えてしまっている場合です。

爪で傷をなぞったとき、カチッと爪が引っかかるなら、それはかなり深い傷と言えます。こうなると、単に上から色を塗るだけでは元に戻りません。修理工程が増えるため、当然ながら費用も上がります。

深い傷の修理工程と費用の目安

下地が見える深い傷の場合、凹みを埋めて平らにする「パテ埋め」作業が必須になります。修理費用の目安としては、先ほどの浅い傷の相場にプラス5,000円〜15,000円程度を見ておくと良いでしょう。

放置すると高額修理まっしぐら

深い傷において最も恐ろしいのは、「傷口からの浸食」です。特に、バンパーが衝撃を受けて歪んでいる場合、見た目の傷だけでなく、取り付け部分(クリップやステー)が破損していることもあります。

「パテ埋めが必要なレベル」の傷を放置すると、振動で傷口が広がり、最終的には「修理不可能=バンパー丸ごと交換」という診断を下されることも。バンパー交換となれば、車種にもよりますが5万円〜10万円コースです。

「まだ直さなくていいや」という判断が、数ヶ月後に数万円の損を生む可能性があることを覚えておきましょう。

「変形」がある場合は要注意

単なる「傷」ではなく、ぶつかった衝撃でバンパーが「凹んでいる(変形している)」場合は、さらに専門的な技術が必要です。

ドライヤーのような専用のヒートガンで熱を加えて形を戻す作業が必要になりますが、これはDIYでは非常に難易度が高い作業です。変形を伴う傷がある場合は、迷わずプロに見てもらうのが正解です。コバックなどの専門店では、こうした変形修理も「交換」より安く済む提案をしてくれることが多いです。

4. DIY(コンパウンド・タッチペン)との比較

「業者に頼むと高いし、自分で直せないかな?」

カー用品店に行けば、キズ消しコンパウンドやタッチアップペン、スプレー缶などがずらりと並んでおり、「誰でも簡単!」というキャッチコピーが踊っています。これらを使ってDIYで修理すれば、材料費2,000円〜3,000円程度で済むため、非常に魅力的です。

しかし、DIY修理には明確な「限界」と「リスク」があります。プロに頼む場合と何が違うのか、冷静に比較してみましょう。

DIYとプロ修理の徹底比較

以下の表は、DIYとプロの修理を「費用」「時間」「仕上がり」の観点から比較したものです。

DIYがおすすめな人、やめたほうがいい人

私の経験上、「コンパウンドで消えるレベルの極浅い傷」であれば、DIYに挑戦する価値は十分にあります。爪が引っかからない程度の擦り傷なら、研磨剤で磨くだけで驚くほど綺麗になります。

しかし、スプレー塗装が必要なレベルの傷は、DIY初心者にはおすすめしません。

なぜなら、車の塗装は「色合わせ」が非常に難しいからです。同じ「ホワイトパール」でも、車の保管状況や年数によって微妙に色あせており、市販のスプレーを吹くと、そこだけ色が浮いてしまい「余計に傷跡が目立つ」という悲劇が後を絶ちません。

DIYで失敗しないための判断基準

- ●

爪が引っかからない浅い傷なら「コンパウンド」でOK - ●

米粒程度の小さな塗装ハゲなら「タッチペン」で点付け - ●

範囲が広い、または下地が見えている場合は迷わずプロへ

「自分で直そうとして失敗し、結局プロに持ち込んだら、修正費用で倍の値段がかかった」という話は、板金業界では日常茶飯事です。リスクをよく考えて判断しましょう。

参考:車の傷消し費用、相場はいくら?ディーラーと専門店の料金比較から安く抑える裏ワザまで徹底解説

5. プロに頼むバンパー修理の工程

「たかが傷を直すだけで、なんで数万円もかかるの?」

見積もりを見てそう思ったことはありませんか?その疑問を解消するために、プロの現場で実際に行われている修理工程を少しだけ裏側から覗いてみましょう。これを知ると、修理費用が決して「ぼったくり」ではないことが理解できるはずです。

ただ塗るだけじゃない!緻密な7ステップ

プロのバンパー修理は、単に上から色を塗る作業ではありません。元の形状を復元し、何年経っても塗装が剥がれないようにするための、見えない下地処理に多くの時間を費やしています。

- クリーニング・脱脂:

傷周辺の汚れやワックス成分を完全に除去します。少しでも油分が残っていると、塗装が弾いてしまいます。 - サンディング(研磨):

傷口を削って滑らかにし、塗料の食いつきを良くするために周辺を足付け(あえて細かい傷をつける作業)します。 - パテ埋め・成形:

深い傷や凹みがある場合、パテを盛って埋めます。硬化後、元のバンパーのラインに合わせて手作業で削り出します。職人の腕が試される工程です。 - サフェーサー塗布:

パテと上塗り塗料の密着を良くし、サビを防ぐための下地塗料(グレー色)を塗ります。これを塗って乾燥させた後、さらに研磨して表面を鏡のように平滑にします。 - 調色(色合わせ):

ここが最も重要です。メーカー指定のカラーコード通りに塗料を混ぜても、実車の日焼け具合とは合いません。職人が微量の塗料を足しながら、現車と全く同じ色を作り出します。 - 塗装(ベース・クリア):

ホコリの一切ない専用ブースで、色(ベース)とツヤ出し保護剤(クリア)を何層にも重ねて吹き付けます。 - 磨き・仕上げ:

乾燥後、表面の微細な凹凸(ゆず肌)をコンパウンドで磨き上げ、新車のようなツヤを出して完成です。

技術料が費用の大半を占める

こうして工程を見てみると、修理費用の内訳において「塗料代」などの材料費はごく一部であり、大半が「職人の技術料」と「設備費」であることがわかります。

特に「調色」や「パテ成形」は、AIや機械には代えられない熟練の技が必要です。コバックなどの簡易補修が得意な店舗では、この工程の一部(例えばバンパーを外さずに塗る、塗装範囲を極小にするなど)を効率化することで、低価格を実現しています。

「安さ」を取るか、「完璧な工程」を取るか。修理を依頼する際は、その店がどの程度の工程で作業してくれるのかを確認するのも、失敗しないポイントの一つです。

6. 修理にかかる時間(日帰り可能?)

「仕事で毎日車を使うから、何日も預けるのは困る…」

修理費用と同じくらい気になるのが、「修理期間」ではないでしょうか。通勤や送迎で車が生活の一部になっている方にとって、愛車が手元にない時間は非常に不便なものです。

結論から言うと、手のひらサイズの擦り傷程度であれば、「即日修理(日帰り)」が可能なケースが増えています。しかし、傷の深さや店舗の混雑状況によっては、数日〜1週間程度かかることもあります。

修理タイプ別・所要時間の目安

修理にかかる時間は、「どのレベルの仕上がりを求めるか」と「どこまで分解するか」で大きく変わります。一般的な目安を整理しました。

日帰り修理を実現するための条件

コバックなどの車検専門店やカー用品店で行っている「クイックリペア」は、朝預けて夕方受け取る「日帰り」を売りにしていますが、これには条件があります。

- 事前予約が必須:

飛び込みで「今日直して」といっても、ブースが空いていなければ対応できません。まずは見積もり来店をし、後日入庫という流れが一般的です。 - 天候に左右される場合も: